Как делают тормозные диски для мотоциклов

Мото клуб.: Тормозные диски мото — Мото клуб.

- Мото клуб.

- >Технический раздел

- >МотоЛикбез

- Просмотр новых публикаций

Тормозные диски мото Все о тормозных дисках мотоциклов

#1 Гость_Андрей_*

- Группа: Гости

Типы тормозных дисков мотоциклов

Наиболее распространены два типа дисков. С плавающим ротором и жестко закрепленным. Большинство современных дорожных мотоциклов, оборудованы дисками с плавающим ротором. Эти диски состоят из двух частей — ротора (части непосредственно трущейся о колодку) и ступицы. Впервые диски, состоящие из двух частей, были предложены Brembo: в них ступица крепилась к ротору с помощью заклепок. Они назывались «полуплавающими» дисками, так как ротор был приклепан к коронке. В настоящее время полуплавающие тормозные диски мото ушли в прошлое, на смену им пришли плавающие диски, характерной чертой которых является ротор, свободно закрепленный со ступицей через специальные пистоны. Такой подход позволяет роторам «самопозиционироваться» и быть ещё более устойчивым к воздействию температуры.

Преимущества плавающего ротора над монолитным:

— устойчивость к температурам, связанная с низкой теплопроводностью, (тепло от ротора передается на коронку через пистоны)

— устойчивость коронки к ведению под действием температуры.

— низкая масса. Обычно, для облегчения коронку делают из более легкого материала, такого как алюминий.

Недостатки:

— высокая стоимость

— из-за передачи момента через пистоны тормоз теряет в начальной хватке

— расположенность к механическому износу пистонов

Предназначение отверстий в роторе:

— вентиляция ротора. Чем ниже температура ротора, тем меньше греется колодка, тем больше тормоз устойчив к перегреву, тем быстрее колодка восстанавливается. Эффективная вентиляция, как средство понижения температуры тормозной системы — одна из основных причин сложной геометрии отверстий в роторе.

— вентиляция суппорта и непосредственно тормозной колодки во время бездействия — отвод газов, образующихся во фрикционной пленке при экстремальном торможении. Как следствие — уменьшение эффекта увядания.

— служат абразивом для колодки. После торможения, колодка покрывается глянцевым слоем — окалиной. Этот слой должен удаляться. Отверстия в роторе выполняют роль абразива, удаляя глянец.

Чугунные диски (диски из серого чугуна)

Одни из наиболее широко распространенных роторов (90% стоковых роторов мотоциклов года выпуска ранее 2002г.) сделаны из серого чугуна различных сплавов. Трудность подбора колодки на этот ротор объясняется ещ╦ и разнообразием сплавов, используемых производителями мотоциклов. Типичные сплавы, используемые для изготовления роторов из серого чугуна, представлены в таблице:

Плотности сплавов варьируются от 7.15-7.2 гр/см 3 , температура плавления от 1150 до 1142 о С. Максимальная, безопасная рабочая температура ротора из серого чугуна: 800-900 о С (зависит от качества сплава, наличия дефектов в металле).

На практике, сплав ротора у каждого производителя — свой, кроме того, возможны вариации сплава не только от мотоцикла к мотоциклу, но и от года к году.

Роторы из серого чугуна работают на органических или полуметаллических колодках. Из-за недостатка прочности, роторы не рекомендуется использовать на жестких металлических колодках Sintered из-за чрезмерно износа.

Из сильных сторон — серый чугун обладает не только высокой теплоемкостью в сравнении с диском из нержавейки, но и втрое лучшей теплопроводностью. Эти качества обеспечивают ротору линейность и устойчивую работу на высоких температурах, благодаря быстрому равномерному разогреву ротора во всех точках. Один из ведущих производителей высококачественных чугунных роторов — Beringer.

Тормозные диски из ковкого железа

Менее распространенный тип дисков, выпускается компаниями BrakeTech, Spiegler, EBC (Pro), к сожалению, информация о точном составе железного ротора EBC Pro неизвестна, поэтому сюда он относится условно. Считается, что технологично выточенные диски из ковкого железа, прочнее литых роторов из серого чугуна, обладая схожими термическими характеристиками. На этих роторах могут использоваться как мягкие органические колодки, так и более жесткие — полуметаллические. Производители утверждают, что ковкое железо поглощает и рассеивает выделяемое тепло лучше, чем диски из нержавейки и серого чугуна, придавая тормозам линейность и устойчивость к увяданию. По словам гонщиков, использующих этот тип диска с металлизированными (Sintered) колодками — диски из ковкого железа обладают высокой устойчивостью к поводке и линейны, но колодки их быстро изнашивают. Тем ни менее, с точки зрения производительности, использование комбинации ковкое железо/ металлизированная колодка является одним из самых эффективных решений на сегодняшний день.

Тормозные диски из нержавеющей стали

Большинство дисков сделаны из аустенитовой нержавеющей стали.

Несмотря на меньшую теплоемкость стали, её плотность достигает — 7.93 гр/см 3 , а безопасная рабочая температура — 120 о С. Типичная жесткость аустенитовой нержавейки по бринеллу — 217.

Как правило, именно эти диски, рекомендуются производителями для колодок Sintered, т.к. только некоторые сплавы серого чугуна обладают той же износоустойчивостью, что и аустенитовая нержавейка.

Характерной особенностью стальных дисков является сильная начальная хватка на холодную, затем, в виду свойств материала (плохой теплопроводностью и теплоемкостью) диск сильно разогревается и наступает увядание.

Основные проблемы стального диска, напрямую, зависят от термических свойств нержавеющей стали. Высокая температура на его поверхности, ведущая к увяданию колодки и неравномерный прогрев ротора, ведущий к образованию неровностей на поверхности диска и как следствие — появление разрушающих вибрации. Из вышесказанного напрашивается жизненно важное условие для данного типа дисков — эффективное охлаждение ротора. А именно сохранение момента, свойственного первоначальной хватке на стальном роторе как можно дольше. В этом направлении и движутся производители.

Лепестковый тормозной диск мото из нержавеющей стали.

Тема вынесена в отдельный пункт, в связи с большим интересом со стороны мотолюбителей.

Диск, по большей степени, предназначен для работы со спеченной металлизированной колодкой. Необычная форма — не прихоть конструктора, а жизненная необходимость.

Основное преимущество лепестка перед обычным ротором — это лучшее охлаждение. Металлизированная колодка на стальном диске разогревается сильнее, чем серый чугун или ковкое железо.

Причина этому — низкая теплоемкость и теплопроводность. При всей прочности стального ротора — он имеет недостаток — более высокая рабочая температура на всех типах колодок, в особенности на спеченной колодке, на которой он и должен работать по замыслу. Поиски эффективного охлаждение стального ротора, напрямую ведущие к увеличению его прочности (устойчивости к ведению), эффективности торможения (сопротивление увяданию), привели к созданию лепесткового ротора. Кроме снижения рабочей температуры, лепестковый ротор ещё и легче обыкновенного, а лепестковая структура и прорези в роторе положительно сказываются на поведении колодки в момент её увядания.

Для ротора из серого чугуна — проблема с перегревом и последующим, неравномерным распределение тепла — отсутствует, поэтому мы вряд ли когда-нибудь увидим лепестковые роторы из серого чугуна.

Источник: klassmoto.ru

Материал тормозного диска

Подскажите из какого материала изготовить тормозной диск?

-Нержавейка?

-Чугун?

-.

Возьми готовый, это проще всего.

На моторазборке.

Можно нержавейка, можно черный чугуний. Из сыромятины не советую съестца быстро.

Чугунные, читал ставят на экстремальных спортах (невзирая на увеличение неподрессоренной массы — антифрикционные свойства лучше). Однако не рекомендуется с нагретым диском влетать в лужу, лопнет нафиг. Вообще, чугун сильно хрупкий.

Дядя Миша (автор Большого Чёрного Мотоцикла) писал, что делал из Ст45 вроде.

обычно идёт пружинная Сталь 65Г. ( Ето в России по ГОСТу). но лучше из Нержи делать марки 20Х17Н2 (по ГОСТ 5632-72) (рекомендуется как высокопрочная сталь для тяжелонагруженных деталей, работающих на истирание и на удар в слабоагрессивных средах)

А ещё круче — антифрикционный чугун (поставляется в отливках). марка называется — чугун антифрикционный серый марок АЧС-4, АЧС-6 а также ковкий антифрикционный чугун АЧК-1 и АЧК-2 (по ГОСТ 1585-70). но чугунные диски тока плавающие должны быть с дюралиевой или стальной основой.

Мой брат делает диск из звездочки от сельхоз. техники — там и диаметр позволяет и материал вроде нормальный.

СПАСИБО за информацию!

вырезали из нерж. но марку пока не знаю.

взять Тазовский и обточить помету, он из чугуния, дешево и сердито.

пила от циркулярки. делали. нормально, но сложно в обработке

изобретатели. никто не сможет сказать, как поведет себя тот или иной металл в таких напряженных условиях (торможении). а если залипнет на ходу? поведет от нагрева? Чо вы себе пытаетесь яму вырыть. вам же говорят, берите готовый диск или обточите автошный! там и сталь подобрана и не нужно искать материал определённой марки (который и в Москве-то не шибко легко достать, если берёшь меньше тонны. )

ну циркулярная пила действительно подойдет, а еще лучше подойдет стальная отрезная фреза соответствующего размера, они действительно крепки и небоятся перегрева, но перед обработкой требуют отпускания, а после обработки — повторного закаливания. но автошный переделать ИМХО всеравно легче. Он Ромыч тоже дело говорит, жисть она важней.

у автошного только один недостаток — дыра здоровая. приходится делать вставку. но освоил конструкцию, и теперь только их юзаю.

У автошного не нравится вынос диска относительно плоскости крепления 🙁

про то и речь. диск точиш из диска, а крепиш — отдельной деталью.

kapral , в смысле — как на япончике?

Геморрой, блин 🙁

Токаря ленивые, с материалом у них вечно проблеммы, им самим договариваться влом, даже за деньги 🙁

как на япончике. с материалом и впрям проблемы. но у нас списывали старые ЕС ЭВМ, и там есть такая деталь как жёсткий диск. диаметром с полметра. и крепится он на массивной типашайбе из сплава на основе то-ли алюминия, то-ли магния. весьма прочного. вот из этой шайбы я и делаю крепёжную проставку.

kapral , а что за материал той супер-шайбы? не боишься, что лопнет. с чего ты взял, что она прочная но не хрупкая. в винте древнем нагрузки не те. не сравнивай. просто деталька красивая? это от лукавого. основание тормозного диска должно быть стальным либо дюралевым. верх крутизны — титан.

ты винта древнего просто невидел. одному держать тяжело, от первых ЕС — самое оно, пара таких машин небольшой спортзал занимала, ты Ромыч наверно таких незастал.

ромыч, двенадцать полуметровых дисков крутящихся со скоростью пусть и древнего, но винта! ты видимо, плохо себе это представил. сплав там запросто может быть на основе титана, при союзе от оборонки всего можно было ожидать. а прочность достаточная. один такой тормоз у меня на кроссовом моём уже четвёртый год в уй не дует. ещё два стоят на дорожных у друзей, намана. жаль заготовки кончаются. одна в гараже — уже проточенная и две на работе на крыше занычены.(если только какая сволочь не шлялась и не скинула)

они помоему из сплава магния делались — а не из ттитанна, магний обрабатывается лучше.

Piston , главное фрикционные свойства материала. не знаю из чего лучше делать. я делал из сали 3. проблем пока небыло. у меня стоит 2 по 320 Ф . тормозят как вкопанные. А если нужен материал С. зди канолизационный люк ,там и чюгун хороший и качество литейки отличчное.

Мне токарь года 2 назад говорил что это ковкий чугун правда что это такое я не знаю . Но возьми готовый от чего либо и не парься

U_J_ , представляю! Приносишь токарю

канализационный люк — обточи. ))))

Terryk , застал. знаю, что за винты. я поступил в институт в 92 году. уронил тогда на кафедре со шкафа такой барабан. .. информация слетела. там 10 дисков в барабане. из них рукодельщики антены для телеков делали. а между ними дюралиевые (наверное) шайбы.

U_J_ , ну уж люк — эт точно не антифрикционный чугун.

а чертёж ступицы на Ураловский обод под тормозной диск ориона у кого нидь имеется? ну или хотя бы в двух словах описать с чего начать. как остальную требуху к вилке прикрепить?

kaUR , ищи в разделе «СКАЧАТЬ»

Papas , благодарю,что направил на путь истиный! 🙂

Messer , а ты бы не мог растолковать поподробнее как скачивать и сохранять файлы,чертежи,картинки с сайта. Ну там вводишь буквенный код,нажимаю «открыть»(хотя есть ещё и «сохранить» но там ваще какая то лажа вылазит),идёт загрузка потом открываю и там какая то хрень зашифрованная. чё с ней дальше делать не знаю. комп у меня ток третью неделю. да и с виртуалом я не в ладах в общем. посоветуй чё я не так делаю. много полезной информации теряю из-за недоразвитости своей. Надеюсь на тебя. Заранее благодарю.

Papas , блин. НАШЁЛ. А толку скачать не могу. чё за хрень? как работает эта система.

kaUR , кранми буквами написан пароль, который надо ввести (без нездоровых ассоциаций 🙂 ) в строчку ниже. Нажимаем кнопку загрузить 😯

Получаем страницу с текстом —

«ERROR 404

вот ептыть, опять 404 ошибка

Такого документа, к сожалению, на сайте нет. Либо его перенесли в другое место. Попробуйте воспользоваться поиском по сайту»

Ну, что. остаётся пользоваться «поиском по сайту».

Попробуем по другому.

Тебе на какое колесо ступицу надо? (переднее, заднее?)

Источник: oppozit.ru

Дисковые тормоза на мотоциклах: всё, что вам нужно о них знать

Чтобы представить, как работают дисковые тормоза, зажмите монетку между большим и указательным пальцами. Монетка — это диск, соединенный с колесом мотоцикла, пальцы, удерживающие монетку – тормозные суппорты, кончики пальцев – тормозные колодки, а усилия пальцев, сжимающих монетку – гидравлика тормозной системы, за счет которой все и работает. Теперь, когда мы разобрались в устройстве тормоза, поговорим о различных типах дисков и суппортов, применяемых в подобных системах.

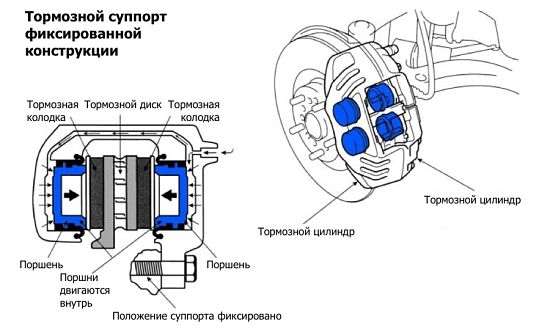

Тормозные суппорты и их типы

Тормозной суппорт находится над тормозным диском. В нем закрепляются тормозные колодки: они прижимаются к дискам гидравлическими цилиндрами каждый раз, когда вы нажимаете на педаль тормоза и масло из бака поступает к устройству. В зависимости от необходимого тормозного усилия, цилиндры могут быть изготовлены из пластика, алюминия или хромированной стали.

По типу конструкции

Моноблочные — изготовлены в виде единой литой детали. Такие суппорты прочнее, но дороже в изготовлении.

Составные — состоят из двух половин, соединенных болтами. Они имеют меньшее сопротивление изгибу при нагрузке, но дешевы в изготовлении и проще в серийном производстве.

По типу крепления

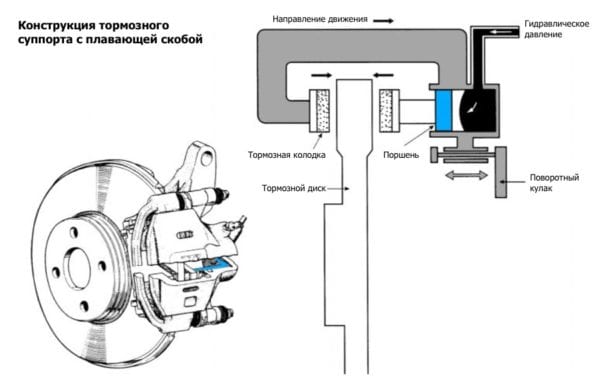

Плавающие и неподвижные

Если вернуться к примеру с монеткой, у плавающих суппортов цилиндр будет только с одной стороны. Например, если цилиндр будет располагаться со стороны вашего большого пальца, он будет оказывать усилие сначала на монетку, а потом на указательный палец. При торможении такой суппорт сдвигается вбок, чтобы тормозные колодки сжались.

Неподвижные суппорты не перемещаются относительно диска, и поэтому менее снисходительны к отклонениям формы диска. Неподвижный суппорт позволяет использовать несколько цилиндров парами — обычно это два, четыре или шесть цилиндров, в отличие от одного или двух в плавающем суппорте. Он позволяет развивать большее сжимающее усилие и распределяет его одновременно и равномерно на обе стороны диска. В нашем примере оба пальца будут сжимать монетку с одинаковым усилием.

Неподвижные суппорты обеспечивают лучшее ощущение педали тормоза, что нравится многим гонщикам. Но подобная система дороже, так как цилиндры изготавливаются с соблюдением высокой точности параметров и их всегда больше одного. По этой причине неподвижные суппорты используются на высокомощных мотоциклах.

Конструкция неподвижного суппорта

Плавающий суппорт также монтируется неподвижно, но его наружная рама может скользить влево-вправо с помощью штифтов и вкладышей. Усилие при торможении создаёт давление, и оно передаётся на поршень, который прижимает колодку к диску. Но так как диск неподвижен и не может скользить, усилие начинает тянуть скользящую раму, которая удерживает вторую колодку на обратной стороне диска. Преимущества плавающего суппорта – дешевизна по сравнению с неподвижным. Он легче, состоит из меньшего числа деталей и более компактен.

Конструкция плавающего суппорта

Радиальные и осевые

Если болты крепежа суппорта расположены параллельно тормозному диску, это радиальный суппорт, если перпендикулярно диску – осевой. Ось радиального суппорта расположена на одной линии с осью диска , также такая система прочнее, так как суппорты закреплены с обоих концов. Это дает лучший контакт колодок с диском при резком торможении. При плавном торможении вы вряд ли заметите разницу.

Источник: awm-trade.ru

Мотоциклы Урал и Днепр

Разделы

Новое на Форуме

Новое на Форуме

Тормозные диски. Кто из чего делал?

Ваще то тормозные диски, насколько я знаю, делаются из чавуния. У него вязкость большая. Но мож кто делал из другого метала? Поделитесь опытоп! Плзз!

Я вырезал из листа 45 стали еще не проводил ходовые испытания,

Заводские из высокопрочного чугуна делаются.

Можно из нержавейки делать. Проверено. Кстати на японцах некоторых из нержи стоят штатно.

Сталь 45. Три сезона. Без проблем.

Вообще, диски действительно делаются из износостойкого чугуния. ВСЧ какой-то там. Маркировку не помню. Если берешь конструкционные стали — Сталь 45 или Сталь 40Х (вторая предпочтительней) — по возможности закали. Единиц до 45-50 по HRC. Можно больше, но править будет сложно. Учти еще, что в течение стояния в межсезонье они капитально будут ржаветь от сырости.

так всетаки из чего предпочтительнее делать диск ? а самое главное из чего дешевле заказывать, и сколько в деньгах это стоит. Подскажите пожалуйста !

Любой б/у-шный тормозной диск мжно от машины за копейки найти. только обязательно проточить, Я например хочу от нивы но без проточки это всеравно что маховик запеньдюрить .

Ошибочка . Из ковкого чугуна

для Truth:А тормозные качества у стали 45? нормально?

для Pensioner:

я так понял его по толщине нужно протачивать ? До какой примерно толщины?

Если не секрет где токарные работы делаешь?

Токарные в мастерской НИИЯФ есть туда тропинка. Что касается диска, то я толком не думал об этом. Но если получится его впендюрить без замены траверс, то займусь. А протачивать нужно по толщине однозначно, мне думается до толщины мотоциклетного диска еще и вентеляционных отверстий насверлить. Да еще красивые окна выфрезеровать(от сказал-то) в месте где выпуклость под крепления. Но это все водичка я еще диск то в руках не держал .

Кстати Стас Крюков(мож знаешь) ставил автошный диск себе.

для Bike:Обычный мотодиск тормозной

5мм. Отсюда и пляши.

Я себе точил сдвоенную пару на перёд(два диска) из стали 65Г закалки не потребовали, проводил давеча ходовые испытания. ступицу свернуло, она оказалась сборная(зволоч) точу новую ступицу.

Из циркулярных пил с местного металлургического завода

читал в инете про материал авто дисков, так что за что купил.

А не проще взять от авто, например от оки, от неё же и суппорт (если ставить на заднее колесо, смотреться будет хорошо)?!

для Barracuda:Раскажи поподробнее о том, как и почему свернуло ступицу, плзз

Как это ступицу свернуло . поподробнее пожалуйста !

Еще вопрос как ентот диск к ступице крепить? болты каленые надо ?

Для Doza — да нет проблеи никаких. Больше поначалу волновало, что тормозит очень уж мертво, с непривычки в юзы уходил

. ой мля , мужики , ой прям в тему. спасиба! буду из 45 точить. А у кого -нибудь идея насчет вывернутых возникала ? то бишь шоб к ободу?

для Truth:

Какая гидравлика у вас стоит ? От ижа или какая другая ?

для Doza: Супица была от спидвейной Явы, с задницы, весьма люминевая штука, но подлость в ней была в том что получилось что ступица и боковая юбка под спицы типа правая это одно целое, а вторая юбка напресованна. Экстренное торможение и вторым диском потащило напресованную юбку, вовремя заметил что колесо восмёркой ездиет, и в гараж, а тама ужо разобрался откеля ноги растут.

для Bike:Надо болты калёные!

для Wong:Оказывается такой нет, из сортов «Г» именно и неприменно 65 остальные германиево наполненные прикаливаются быстро и могут треснуть. (ниже это идёт 45 Г и буквенная абривеатура идёт сзади цыфры. )

Чет я такой фигни не заметил , нада пасматреть.Ты кстати с нами в Мукачево на 1 мая едеш?

для Digger:Тамка шва практицски незаметно, а Волыняке показывал. Он знает. В Мукачево не поеду, ибо. сам понимаш, старую ступицу провернуло, новой ещё нет, и проводка на 6в ибо Волыняка мне ещё планшайбу не выточил под мой модный гинер, да и покраску я освежаю. Кстати с приездом тебя.

хм. если 45 сталь в поряде работат, тогда кто обяснить мне почему на авто чугуний юзают? Или для авто 45 сталь нихвурычить?

для Doza:потому, что чугун не ползёт за колодкой, как сталь, а равномерно изнашивается и не коробится при перегреве, плюс проще и дешевле в изготовлении

для stass:

Но он и тяжелее.

Ребята, у кого диск из стали, такоее наблюдается .

не намного, но он хрупкий, сволачь, мацациклетный диск (т.е. в 2 — 3 раза тоньше автошного и больше диаметром) из него не сделаешь

для stass:

чугун хрупкий ?? ?

для Bike:нет, воздух . ты с «устройством» чугуна знаком? грубгря, графит в сером чугунии большей частью находится в виде чешуек, разобщающих сплошность металла, отсюда и хрупкость, в высокопрочном чугуне дело обстоит лучше — зёрна графита сферической формы, т.е. отношение площади поверхности к массе меньше, соотвесна сплошность нарушена меньше, но всё равно он (цугунь) хрупок по сравнению со сталями, фиг-ли, углерода от 2,11 до 6,67%

для stass:

Еп, я думал все просто.. у меня ванна чугунная

значить лучше из стали

я плавающий делал из проточенного автомобилбного но много гемора . если треба жёстко закреплённый то наилучше из циркулярной пилы . я брал на пилораме старые те где победитовые напайки по опыту скажу что они не требуют термообработки без которой диски из обычной стали ведёт при нагреве винтом

Для Bike: Вот тут мнения рзделяются — то ли от ВАЗ 10-ки (как я думал, когда покупал), то ли 9-ки. Смотри тут — http://centaur24.narod.ru/supp.jpg . Диск — самодельнй, сталь 45, размеры ижевские.

Если с разогретыми чугунными проехать по луже ,могут треснуть. В Мото кто то писал, что ставил фирменные чугунные на спортбайк, есть такие.

Чугун ставят,только дороги они, да и раскаленные в лужах лопаются. Сталь 45, и закалка, как вся обработка пройдет. А в авто вес малость передка не тот. Толщина на литрах — 4,5 мм.

Вобще самые крутые диски которые ставят на машины и мотоциклы это слегка прокаленая нержавейка она хоть и имеет после прокалки неприятный тёмный цвет зато тормозит как столб

Источник: motoroad.ru

Из чего делают тормозные диски и колодки

Главное в тормозных колодках – материал, из которого сделаны накладки. Именно состав отличает одни колодки от других. Важнейшая часть состава – фрикционная смесь, которая отвечает за поведение тормозов

Тормозные колодки TRW

Зима предъявляет повышенные требования к тормозным свойствам автомобиля. В значительной степени тормозной путь на скользкой дороге зависит от выбора покрышек. И, разумеется, от эффективной работы тормозной системы. В последнем случае стоит уделить особое внимание такой важной части тормозной системы, как тормозные колодки. Отказ или неэффективная работа тормозов в самый неподходящий момент – это, пожалуй, самое худшее, что может произойти с водителем на дороге. В свою очередь, надежные тормозные колодки обеспечат спокойствие и надлежащую безопасность, будут служить верой и правдой до окончания установленного срока их эксплуатации. Чтобы не ошибиться в выборе этого элемента тормозной системы, необходимо побольше узнать о нем.

По большому счету, именно сопряжение тормозных дисков (барабанов) и колодок можно считать самым важным элементом тормозной системы, потому что именно эти элементы, взаимодействуя друг с другом, обеспечивают провоцируемое водителем замедление и остановку колеса. Гидравлическая часть тормозной системы только передает усилие с педали на тормозные механизмы и колодки, а ABS и другие технические достижения лишь призваны сделать процесс торможения максимально эффективным.

Здесь на первый план выходит вопрос материалов, которые используются для производства дисков и накладок. Большая часть тормозных дисков, как и барабанов, делается из чугуна. Этот сплав (железа с углеродом) используется в тормозной системе автомобиля не только потому, что имеет невысокую цену, но и потому, что он обладает лучшими фрикционными свойствами, чем, например, нержавеющая сталь, из которой делают диски для мотоциклов. При том, что масса мотоцикла меньше, чем автомобиля, а сами диски постоянно открыты для агрессивного воздействия окружающей среды, именно поэтому в производстве двухколесной техники применение материала, защищенного от коррозии, является оправданным.

Тормозные колодки TRW

В автопромышленности несколько другие условия эксплуатации и другие материалы. В частности, в автоспорте используют диски из углеволокна. Это легкий и весьма эффективный материал, имеющий как достоинства, так и недостатки. Карбоновые диски эффективно работают только при высоких температурах. Это означает, что применять их целесообразно только в случае агрессивного, спортивного вождения. В обычном городском режиме они просто не будут успевать прогреваться и, по сути, будут работать не так эффективно, как это необходимо. При этом, стоимость таких тормозных механизмов чрезвычайно высока. Диски из углеволокна – это вариант для «Формулы-1» и других элитных автогоночных чемпионатов и серий. Используются также диски из материалов на основе кремния, но они, пока что, также не получили широкого распространения, хотя, возможно, именно за ними будущее.

2011 Ferrari 458 Italia

Главное в тормозных колодках – материал, из которого сделаны накладки. Именно состав отличает одни колодки от других. Важнейшая часть состава – фрикционная смесь, которая отвечает за поведение тормозов. Фрикционные смеси можно разделить на асбестовые, безасбестовые и органические, от которых получили свои названия и соответствующие тормозные колодки. Асбест, используемый в качестве армирующего материала – это недорогой и вполне традиционный вариант, который применяют для изготовления обычных тормозных колодок. Безасбестовые тормозные колодки – это уже следующий этап развития технологий. В них в качестве армирующего материала используют стальную вату, медную или латунную стружку или полимерные материалы. Органические материалы, которые используют для изготовления тормозных колодок, показывают, на данный момент, наилучшие тормозные свойства, но их стоимость позволяет использовать такие накладки только в мире профессионального автоспорта.

И напоследок, об эксплуатации тормозов. Водитель всегда должен помнить о том, что менять тормозные колодки следует в сроки (в зависимости от пробега), указанные в руководстве на данную модель автомобиля. Обычно это происходит каждые 10-12 тыс. км пробега. Если вы сторонник агрессивной манеры езды, в этом случае проверять состояние тормозных накладок нужно регулярно. Если их толщина составляет или приближается к критической отметке (2 мм), колодки следует менять в обязательном порядке. Не дожидаясь неприятностей!

Источник: 5koleso.ru

Новое на Форуме

Новое на Форуме