Как изготавливают зимние шины

artemspec › Блог › Как в России делают автомобильные шины

Если меня спросят, что я люблю больше всего, отвечу – производство! Нет ничего в большей степени олицетворяющего величие человеческих достижений, чем производственный процесс. Превращение полезных ископаемых в орудия производства. Переработка вторичного продукта в первичный. Именно это и есть демонстрация реальных достижений человеческой расы – а совсем не круглые столы по проблематике или стартаперские смузи в коворкинге. Сегодня я расскажу вам о том, как производят автомобильные шины на заводе финской компании Nokian Tyres на предприятии в городе Всеволожск под Питером.

Промышленная зона Всеволожска – объединение большого количества предприятий с определенными налоговыми льготами. Химзаводы, сборочные производства различных авто-брендов… На фоне одинаковых корпусов, черно-серо-зеленый завод Nokian выглядит как увешанная светящимися гирляндами новогодняя елка, внезапно встреченная в таежной глуши.

Первое, что встречает меня после проходной – шикарная просторная столовая, которой позавидует любой московский бизнес-центр. Плотный обед – салат с курицей, щи с мясом, макароны с котлетой, компот и чай – обходится мне… в 77 рублей. Это не единственная льгота, которую получают работники – компания построила две очереди собственного жилого комплекса по шведскому проекту. За квартирами в нем, предоставляемыми на льготных условиях, стояла настоящая очередь. Сегодня в Hakkapeliitta Village живет 340 семей сотрудников компании, а на территории работает 2 собственных детских сада.

Для начала скажу самое важное. Российский завод Nokian — в два раза больше по площади и в разы производительнее финского. При соблюдении единых стандартов качества, производство в городке Нокиа способно выпускать не более шести миллионов шин в год, а мощность завода во Всеволожске – 15.5 млн шин в год, и скоро достигнет 17 млн шин. Производство работает круглосуточно в четыре смены, в нем задействовано 1150 сотрудников, дважды в год проходящих переаттестацию.

Первый этап производства шины – «миксинг». На двух этажах производственного корпуса располагается 12 линий по производству резиновых смесей. На восьми линиях из первичного сырья изготавливают базовую смесь, на четырех – финальную.

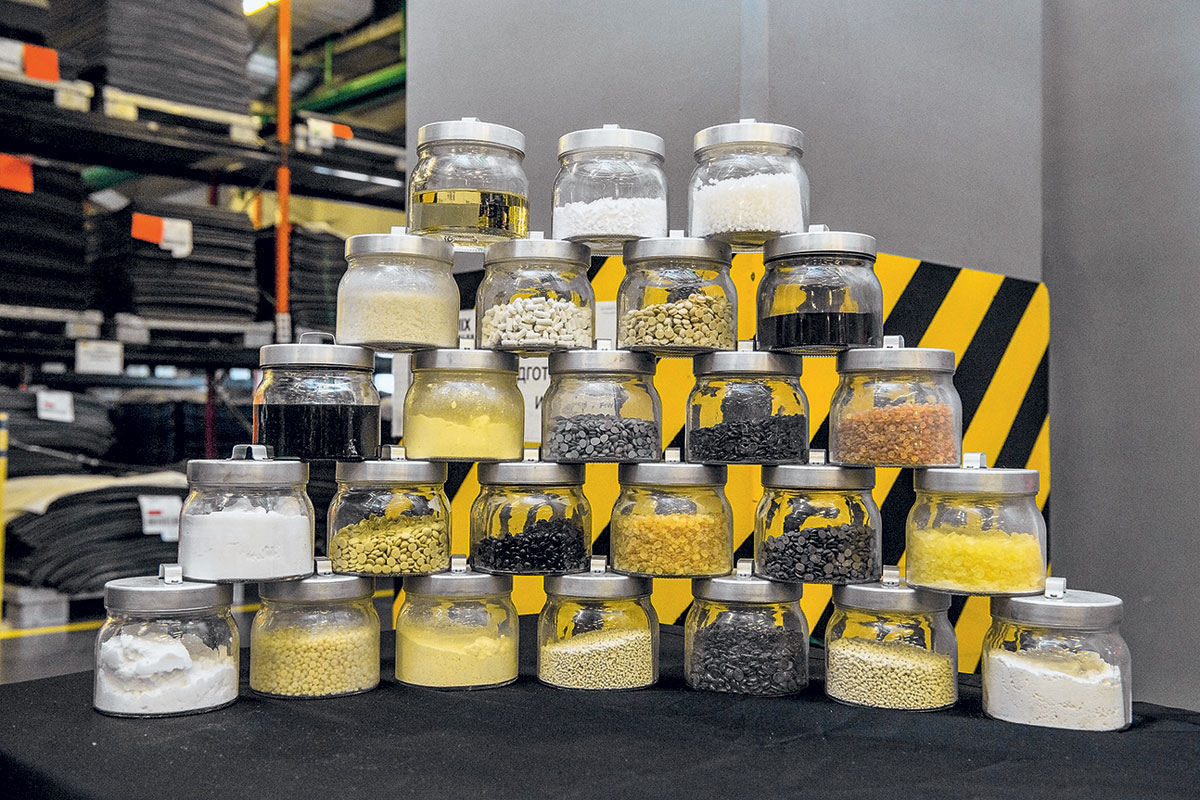

Базовую смесь производят из натурального каучука, поставляемого из юго-восточной азии, синтетического каучука (его на обе производственные площадки Nokian Tyres поставляют преимущественно российские заводы), сажи, силики, а также различных добавок – активаторов, ингибиторов, пластификаторов, адгезивных веществ.

Необходимость использования синтетического каучука обусловлена неидеальностью характеристик каучука натурального. Которому, к тому же, требуются особые условия хранения – на завод он поступает в замороженном виде, после чего отогревается в специальной… сауне.

Источник: www.drive2.ru

Шипы для шин: острая тема

Мы побывали на заводе по производству шипов для зимних шин и своими глазами увидели весь процесс. А еще узнали, как менялись эти крошечные изделия за последние годы.

В 270 километрах к северу от Хельсинки есть городок Ювяскюля с населением менее 130 тысяч жителей. Неподалеку от него расположен завод Tikka (фин. tikka — дятел), выпускающий шипы для зимних шин. С 2008 года им владеет компания Continental.

Tikka обеспечивает работой 72 сотрудников, включая административный персонал. Они успевают заниматься исследованиями, производством, тестами, сертификацией и продажами — иными словами, полным циклом. Даже львиную долю станков и прочего оборудования делают здесь же по собственным чертежам. Отсюда высочайшее качество и гибкий подход к требованиям заказчика. И это при внушительном объеме производства: 600 млн шипов в год.

Шипы развиваются вместе с шиной, ведь они вносят свой вклад в ее основные характеристики — сцепные свойства с дорогой всех типов, расход топлива и комфорт при езде. Одна из самых сложных задач — сделать так, чтобы «железный гвоздь» сохранял свои свойства в течение многих тысяч километров пробега и при этом изнашивался одновременно с протектором. Если поставлена цель разработать первоклассную зимнюю шину, шипы под нее тщательно подбирают и даже изготавливают индивидуально.

Ныне действующий европейский техрегламент для шипованных шин вступил в силу в 2013 году. Главным новшеством стало ограничение максимального количества шипов на метр качения шины. В Финляндии разрешено пятьдесят, в России — шестьдесят. Что это означает на практике? Например, для шины размерности 205/55 R16 допустимое количество «гвоздей» уменьшилось на четверть — с 130 до 96. Это касается шипов, сертифицированных отдельно от покрышки. Одобряется конкретная модель шипов, и их разрешают устанавливать в любые шины. Дополнительные тесты не нужны, нельзя превышать лишь оговоренное в техрегламенте количество шипов. Такой вариант подходит для тех компаний (или бюджетных линеек у именитых марок), которые хотят создать покрышку средненького уровня или даже попроще.

Желаете улучшить характеристики за счет большего количества «гвоздей»? Нет проблем, но покрышкам придется выдержать дополнительные испытания на износ дорожного покрытия. И лишь при положительном результате их допустят к серийному производству. Катают такие шины не по асфальту, а по гранитным плитам — 400 проездов на скорости 100 км/ч. Все параметры строго регламентированы: процесс подготовки плит, давление в шинах, масса автомобиля, нагрузка на каждое колесо, температура воздуха, «дороги» и покрышки. По окончании тестов фиксируют разницу в массе пяти плит до и после тестового пробега. Если показатели в норме, шине дают путевку в жизнь. И абсолютно не важно, сколько в ней шипов.

Однофланцевые шипы ( а) — устаревшая и вышедшая из массового употребления конструкция. Двухфланцевые ( б) лучше удерживаются в протекторе, а более широкий верхний фланец вдобавок препятствует попаданию грязи и влаги в посадочное гнездо, что также продлевает срок совместной жизни шипа и шины. Форма и толщина корпуса — на усмотрение производителя. Шипы с трехфланцевым корпусом ( в) сидят в протекторе еще прочнее. Но они не настолько надежнее в эксплуатации, насколько сложнее и дороже в производстве. По сути, это экзотика: для массовых шин достаточно и двух фланцев. Тем более что производители придумали более эффективные способы фиксации — например, вклейку, как в случае с шиной Continental IceContact 2.

Источник: www.zr.ru

Как делают зимние шины

Побывав на заводе Continental под Калугой, мы узнали, как производится новая шипованная шина IceContact 2, насколько она лучше предшественницы и сложно ли выдирать из нее шипы

Казалось бы, еще вчера мы посещали церемонию открытия немецко-калужского завода, а уже сегодня с конвейера сходит 2,5-миллионная шина. С момента запуска прошло уже больше двух лет, и главная на сегодня новость — начало производства премиум-шиповок IceContact 2. Калужский завод, к слову, стал вторым предприятием концерна, которое выпускает зимние шипованные шины, и единственным в России, где применены уникальные технологии шипования и вулканизации шипа, полностью интегрированные в производственный процесс. И если на заводе в немецком городе Корбах на долю шипованных шин приходится только 10–20 % от объемов производства (шипы в большинстве стран Европы вне закона, да и зимы куда мягче), то у нас потребность в таком продукте куда выше — в ближайшее время доля шиповок на калужском заводе составит около 60 %.

Из каждой 250-килограммовой стопки резиновой ленты берется один образец, который проходит обязательную проверку в лаборатории

О том, чем новинка выгодно отличается от предшественницы, читайте в статье Станислава Шустицкого, где он описывает собственные ощущения от теста IceContact 2. Мне же удалось вживую наблюдать, что стоит за такими показателями, как «улучшение управляемости на сухом дорожном покрытии на 9 %» или «улучшение тормозного и тягового усилий на льду на 8 %». Если брать глобально, то принцип производства всех современных зимних шин идентичен. Главные отличия, как и полагается, в деталях — главным образом, в составе резиновой смеси, структуре протектора, способе и типе шипования. Именно поэтому фотографировать конвейер дотошным журналистам традиционно запрещено — мало ли что выведают.

Процесс создания шины с нуля — крайне трудоемкий, длительный и высокоточный. Огромное количество времени, как и с любым технологичным продуктом, уходит на разработку шин — компьютерное моделирование, изготовление макетов и предсерийных образцов шин, длительный подбор и тестирование резиновых смесей… И только после успешных испытаний дело доходит до производства недешевых пресс-форм для каждого типоразмера шин, а также установки и отладки производственного оборудования непосредственно на заводе. Сам же процесс производства серийной продукции выглядит менее творческим и более заурядным, но и здесь пока что есть место ручному труду профессионалов.

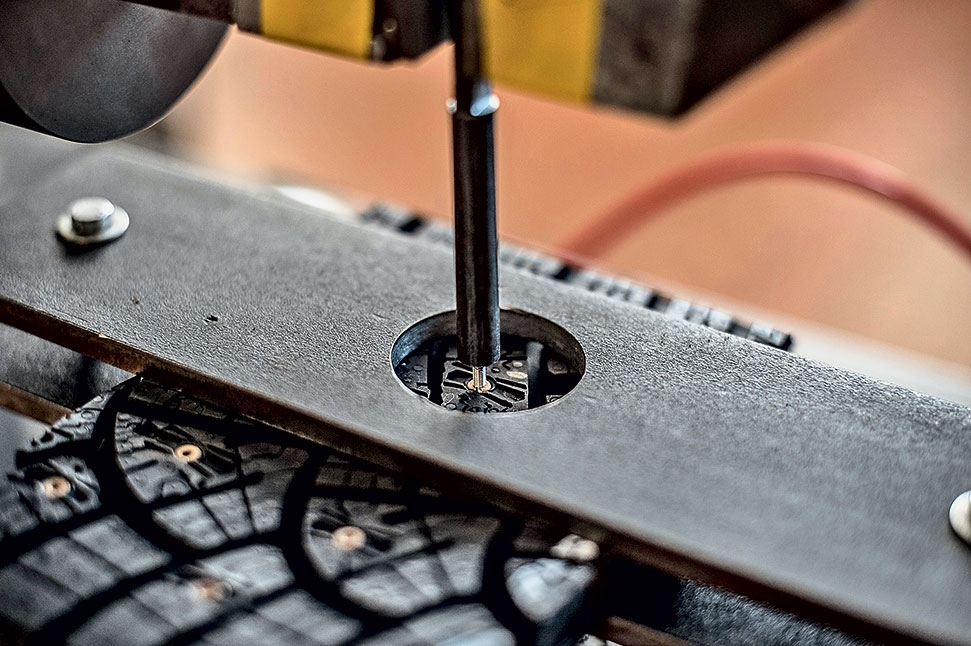

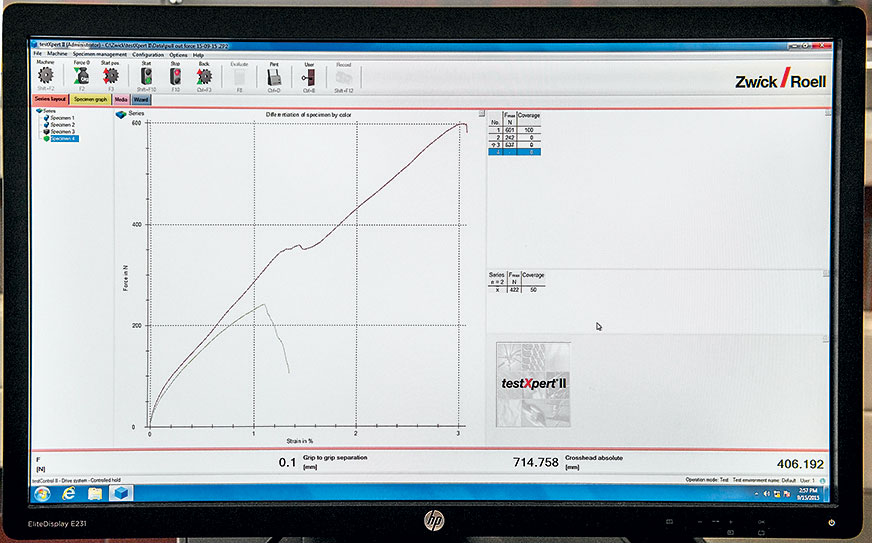

Посадку шипа проверяют на специальном станке. Прочность превосходная — выдирается тот только с кусками протектора

Все начинается в цехе резиносмешения. Здесь, как понятно из названия, происходит изготовление секретной резиновой смеси: компоненты тщательно перемешиваются, измельчаются и раскатываются на вальцах. Технология смешивания компонентов состоит из двух этапов: сперва технический углерод смешивается с каучуком и добавками при температуре 120 градусов. Затем полученный «микс» смешивается с серой, а чтобы не запустить процесс вулканизации, процесс происходит при сниженной до 80 градусов температуре. По окончании процесса мы можем наблюдать 250-килограммовые многослойные стопки резиновой ленты, которая вскоре пойдет в следующий цех. Но и здесь возможны некоторые отклонения от плана, ибо превратиться из невзрачного куска резины в эффективную шину дано не каждой заготовке. Даже несмотря на то, что каждый замес четко отслеживается, существует мизерная вероятность неправильного смешивания ингредиентов будущей шины из-за их огромного разнообразия, которые включают в себя 15 наименований, созданных с использованием примерно 1500 различных материалов! Поэтому из каждой палеты с резиновой лентой-полуфабрикатом в обязательном порядке берется образец, который отправляется в лабораторию для анализа физико-химических параметров. Там проверяется полный набор физических свойств — время вулканизации, вязкость, твердость и т. д. В случае непрохождения целая палета бракуется, отправляется на вторичную переработку, а в производство отправляется только одобренное сырье.

Далее следует процесс экструзии, где лента сырой резины под давлением проходит через специальные планки (для каждого типоразмера шины своя планка). После этого формируются элементы будущей шины: боковины, протектор и гермослой. Во время экструзии на резину наносят цветные полоски, дабы заготовки было легче идентифицировать по типоразмеру и модели. Температура внутри экструдера колеблется в районе 110 градусов и снижается до 23–35 на 100-метровом участке, имеющем водяное охлаждение. Следующий этап — цех сборки и нарезки, где гермослой, текстильный слой, металлокорд, боковина и протектор состыковываются воедино. Таким образом, резиновая лента постепенно приобретает более привычную нам форму, больше всего напоминая гоночный слик из крайне мягкой резины. Чтобы шина обрела конечные формы, рисунок протектора, необходимую прочность и упругость, она отправляется на завершающий этап — вулканизацию. Здесь сырая резина запекается в пресс-форме при температуре 165 градусов под давлением в 16 атмосфер, а сам цикл длится порядка 9–15 секунд в зависимости от типоразмера шины. Пресс-формы представляют собой разбитые на несколько частей алюминиевые с торца и металлические по бокам клише, которые смыкаются при «запекании» протектора и размыкаются по окончании процесса вулканизации. Привычных «пупырышек», образующихся после вулканизации, теперь нет: высокое давление и особенности конструкции пресс-форм позволяют этого избежать. Поскольку клише при вулканизации имеют свойство загрязняться, то через каждые 1500 циклов они проходят очистку сухим льдом. Завод по изготовлению форм, кстати, также принадлежит Continental — компания приобрела его в прошлом году.

Усилие при этом достигает колоссальных 600 Н, хотя и обычный конти-шип показал вполне достойные 242 Н

Но свежеиспеченные шины еще не готовы: после вулканизации каждая шина проходит 100-процентный контроль качества, который включает весовую, визуальную и геометрическую проверки. Таким образом проверяют однородность структуры шины, наличие дисбаланса и отсутствие внешних недостатков. Также все шины проходят через рентген-установку, которая позволяет отследить правильность наложения слоев ( раньше для этого приходилось выборочно разрезать покрышки и осматривать их). И только после этого шины идут на фирменную ошиповку.

Этим процессом континенталевцы особенно гордятся — они первые, кто запустил в серийное производство технологию посадки шипов на клей, которая зовется StudOn (до этого к подобным мерам прибегали только в автоспорте). Так же, как, например, Gislaved NF 100, которые производятся здесь же, в Калуге, IceContact 2 проходят аналогичный процесс ошиповки: стенд, оснащенный специальной камерой, отслеживает положение центров отверстий и помещает в них шипы. Но в случае с IceContact 2 шипы уже покрыты специальным клеем, который расплавляется и засыхает на следующем этапе в автоклаве при температуре 165 градусов и под давлением 7 атм. Этот этап производства давно себя оправдал: вклеенный шип легко выдерживает нагрузку в 500 Н и выдергивается лишь при 600 Н, но уже с корнем, забирая с собой кусок протектора. Чтобы выдернуть обычный шип, требуется в 3–4 раза меньшее усилие — этот параметр, кстати, тоже регулярно проверяется в заводской лаборатории. Стоит ли ждать подобную технологию на более доступных покрышках? Как отвечает Георгий Ротов, генеральный директор OOО «Континентал Калуга», в ближайшее время это прерогатива лишь премиальных IceContact 2: ошиповка подобным образом довольно сильно удорожает более доступные шины.

Компаунд смеси состоит из множества компонентов, включающих в себя 15 наименований, созданных с использованием 1500 различных материалов!

Также представители компании поделились перспективами развития производства. Одну из важнейших ролей здесь, конечно, играет не самая благоприятная экономическая обстановка: московский офис Continental прогнозирует падение российского рынка шин вплоть до следующего года. Вернуться же на докризисный уровень 2013 года, согласно ожиданиям компании, шинный рынок должен ближе к 2020 году, а уже к концу 2017 года завод планирует выйти на полную производственную мощность в 4 миллиона шин в год (теоретически существуют перспективы расширения производства аж до 16 млн).

Что касается настоящего времени, то сегодня в Калуге производится более 150 артикулов шин трех популярных в России брендов — Continental, Gislaved и Matador. По словам руководства, ведутся активные переговоры с российскими заводами-автосборщиками, с некоторыми уже есть определенные договоренности — АвтоВАЗ, Nissan, Renault, Ford, КамАЗ и т. д. уже сотрудничают с Continental.

Также в этом году начались поставки за рубеж: первые партии экспортных шин отправились в Республику Беларусь и на Украину, а за ними последовали поставки в Германию и Францию. В ближайшие месяцы шины, произведенные в Калуге, отправятся еще в ряд европейских стран: Бельгию, Испанию, Португалию, Италию, Великобританию, Польшу и Турцию. Примечательно, что это далеко не первый случай за последние годы, когда европейская компания, имея производство в России, начинает удовлетворять спрос не только наших, но и зарубежных торговых площадок — один из лучших показателей эффективности производства.

Стали известны новые подробности о готовящемся гиперкаре Koenigsegg One:1. Автомобиль будет представлен в начале марта на Женевском автосалоне. Как ожидается, всего изготовят не более пяти экземпляров новой модели. Представители компании рассказали, что удельная мощность суперкара составит 1 л.с на килограмм веса, а это означает, что мотор Koenigsegg One:1 разовьёт 1400 лошадиных сил. Максимальная скорость нового гиперкара достигнет отметки 450 километров в час, также в компании заявляют, что модель установит рекорды разгона машины до 100, 200, 300 и даже 400 километров в час.

Источник: 5koleso.ru

Как делают зимнюю шипованную резину для машин в закладки 4

А вы никогда не задумывались как делают зимние шипованные колеса? Покупая их от известной марки вы уже уверены в качестве? За шину — да, безусловно. А вот за шипы?

Дело в том, что совсем недавно, некоторые бренды производили только сами шины, а ошиповку же делали торгующие шинами организации. Что там вам нашиповали в гараже — не известно никому, включая того, кто и шиповал вашу резину. В целях экономии очень часто это делалось в ара-сервисах подручным методом из тех шипов для покрышек, которые аллах послал.

Фотографии и текст Александра «Russos» Попова

Теперь же закон призывает организации, занимающиеся ошиповкой шин, соблюдать рекомендации производителя по типу шипа, его расположению и т.п. Но если для Европы такие рекомендации — закон, то у нас, зачастую, это остается на совести… Поэтому-то многие шинные бренды, которое обустроились в России, позаботились об открытии собственных производств по ошиповке шин. И это правильно, ведь нам нужен качественный товар. И не хотелось бы разбираться в том, кто шиповал эту шину, кто ее делал, а то прям как в монологе Райкина про костюм:…«К пуговицам вопросы есть?»

Я же ршил разобраться с вопросом ошиповки поглубже и обратился за помощью к шинникам, у которых есть свое производство. И недавно мне устроили экскурсию по шинному производству компании Мишлен. Увы, снимать его нельзя, кроме участка ошиповки. Дело в том, что многие станки являются собственной разработкой компанией и она очень сильно охраняет свою коммерческую тайну. На заводе были случаи, когда ловили шпионов конкурентов, которые приходили устраиваться на работу и вели себя потом подозрительно. Настоящие шпионские войны

Michelin подошел так — раз уж они делают качественные шины, то за качество надо отвечать на всех этапах. Раз на покрышке написано «Michelin», значит и за качество отвечает компания в целом. Поэтому в 2005 году на заводе в Давыдово был открыт цех по ошиповке. Теперь все шипы для покрышек, их технология изготовления и ошиповка полностью отвечает стандартам компании. Здесь, кстати, производятся все шипованные шины, которые идут на российский и скандинавский рынок.

1. Для ошиповки выделен небольшой цех.

3. На заводе помешаны на безопасности. Для современного производства это сейчас норма. Но я все равно удивляюсь, когда все сотрудники проходят именно через эту калитку, а не сбоку.

4. На заводе процесс ошиповки полностью автоматизирован, что минимизирует человеческий фактор.

5. Шипы. Я, пока их рассматривал, уронил один шип на пол. Тут же двое сотрудников мне сказали, что обратно в бункер его класть нельзя, только в утиль теперь. И проконтролировали, куда я его положил. Невероятно. А казалось бы — какой-то один шип.

6. Автоматическая линия обеспечивает высокую стабильность процесса.

7. Компьютер с помощью датчиков находит гнездо каждого шипа и сажает его точно на свое место.

8. Контролируя при этом выступ шипа из протектора и силу вдавливания.

9. Головка крупным планом.

Сам процесс лучше посмотреть на видео, которое предоставила пресс-служба компании

10. После ошиповки каждая шина проходит визуальный и тактильный контроль.

11. Скоро на зимних дорогах страны.

12. Невероятные тактильные ощущения, когда погружаешь в шипы для покрышек руку.

13. И традиционный вопрос — на чем ездите вы зимой? Я уже много лет езжу на так называемой «липучке».

14. Можно сказать, что музейный экспонат. Станок для ручной ошиповки шин. Используется для опытного производства и единичных экземпляров.

15. Компания использует традиционные круглые шипы для покрышек. Как показала практика, все другие формы становятся со временем круглыми или поворачиваются под произвольным углом.

16. Кстати, с 1 января 2016 года вступает в строй новый Техрегламент в России. Теперь максимальное количество шипов на погонный метр протектора равно 60.

Источник: nauka.boltai.com

Зимние шины: тонкости и особенности

У опытных автомобилистов выбор зимней резины не вызывает затруднений – они отлично знают все особенности шин, в отличие от новичков. Начинающим автомобилистам необходимо ознакомиться с тонкостями и особенностями зимних шин, чтобы сделать правильный выбор.

Универсальное решение существует?

Самые экономные автомобилисты выбирают универсальное решение – всесезонные шины. Но, рациональна ли такая экономия? Данное решение представляет собой попытку совмещения несовместимого – свойства зимней и летней резины кардинально различаются, поэтому объединить их в одной шине невозможно. В холодное время года всесезонные шины не обеспечивают того же уровня безопасности, что и зимняя резина. С учетом особенностей русской зимы, всесезонные шины можно назвать весьма недальновидным решением.

Единственное достоинство всесезонной резины – цена, привлекающая многих автомобилистов. Технические свойства всесезонных шин не соответствуют характеристиками специализированной резины, предназначенной для использования в определенное время года. К сожалению, качественного всесезонного решения не существует, поэтому рассмотрение технических свойств универсальной резины – бессмысленное мероприятие, на которое не стоит тратить время.

Какая езда, такие и шины!

Зимние шины необходимо выбирать с учетом особенностей стиля вождения. Если вы относитесь к числу любителей быстрой езды, то ни в коем случае не приобретайте резину с шипами – это рекомендация для жителей мегаполисов. Дело в том, что в больших городах гололед появляется не часто, поэтому и смысл использования шипов теряется. Быстрая езда по асфальту на шипованной резине приведет к потере шипов – их просто оторвет от покрышки. Однако в гололед владельцам авто с нешипованными шинами необходимо быть очень осторожными.

А вот спокойным водителям и новичкам шипованная резина придется очень кстати: шипы существенно усиливают сцепляемость шины с дорожным покрытием. В гололед шипы компенсируют недостаток водительского опыта, поэтому новичкам стоит приобрести именно шипованную резину, независимо от стиля вождения. Жители крупных городов, использующие автомобиль исключительно для поездок на работу или в магазин, могут смело приобретать шипованные зимние шины.

Учитывая особенности зимы в средней полосе и северных регионах, большинству водителей можно порекомендовать шипованную резину. В холодное время года дороги в этих регионах покрыты льдом в большей или меньшей степени, поэтому лихачество за рулем неуместно, а дополнительная безопасность не бывает лишней. Если ваша работа связана с командировками, то имеет смысл подстраховаться – зимние шины с шипами отлично подходят для страховки от превратностей погоды.

Протектор: дополнительная защита

Зимние шины производятся из особых модификаций резины, которые обладают такими техническими свойствами как эластичность и устойчивость к отрицательным температурам. Технические свойства зимних шин отчасти обусловлены протектором – специальным рисунком. Протекторы зимних шин отличаются высокими шашками и глубокими канавками, с летней резиной все наоборот. Крупные шашки и дополнительные канавки необходимы для врезания покрышки в рыхлые субстраты, например, смесь грязи, снега и льда, которой покрыто большинство дорог в холодное время года.

Глубокие канавки и высокие шашки не актуальны для езды по мокрому асфальту – такая шина будет тормозить автомобиль. Чем меньше высота шашек, тем меньше глубина канавок – подобные протекторы характерны для летней резины. Такие шины хуже сцепляются с грязью и снегом, но особенности протектора обеспечивают более быстрый уход воды и зоны контакта покрышки и дорожного покрытия.

Протекторы зимней резины подразделяются на 2 типа: «европейский» и «скандинавский». Шины с «европейским» протектором подходят для эксплуатации в условиях сравнительно теплой зимы. Производители рекомендуют их для езды по дорогам, которые очищаются достаточно часто. Для «европейского» протектора характерна развитая сеть каналов с диагональным построением. Данная сеть необходима для быстрого отвода воды из контактной зоны. Для периферической зоны протектора характерно множество ламелей и грунтозацепов.

Протектор «скандинавского» типа отличается обилием ромбов и шашек, расположение этих элементов напоминает раскраску шахматной доски. Резина со «скандинавским» протектором идеально подходит для езды по заснеженному и заледенелому дорожному покрытию. Даже глубокий снег не является препятствием для шин с такими протекторами. Абсолютное большинство шипованных шин имеют «скандинавский» рисунок протектора. В наших магазинах в этом сезоне постоянно будут в наличии шины именно такого типа – Hankook Winter i*Pike RS W-419, Hankook i*Pike RW11, CORDIANT Snow Cross и Amtel NordMaster ST. А на заказ мы сможем привезти абсолютно любые шины, которые есть на рынке.

Для чего нужны шипы?

Первые шины изготавливались из цельнолитой резины, поэтому вопрос их износа был делом времени. Точнее, очень малого времени, да и сцепление с дорожным покрытием у таких шин было далеко не самым эффективным, поэтому на покрышки стали устанавливать шипы. Впервые покрышки с шипами появились в начале XX-го столетия. С появлением пневматических шин, шипы утратили свою актуальность. Стальные штифты изнашивались очень быстро, массовое производство шипов стало нерентабельным.

Вновь актуальными шипы стали в 30-х годах – именно тогда начался выпуск шипованных шин для спортивных авто. Шипы устанавливались в сквозные отверстия, которые делались на поверхности покрышек. Стальные болты вставлялись с внутренней части, на внешней стороне они фиксировались специальными гайками. Вес таких шин был просто колоссален!

Шина «вгрызается» в дорогу благодаря штифтам – эти элементы необходимы для увеличения сцепляемости с дорожным покрытием. Шипы удерживаются в теле протектора корпусом покрышки. Для изготовления вставок производители используют такие материалы как карбид вольфрама, ниобия, титана, а также другие соединения. Производители не спешат разглашать свои фирменные «рецепты» — у каждой компании свои технологии, поэтому все бренды отличаются друг от друга. Специальные добавки способствуют увеличению твердости до 1 500 по Виккерсу. Чтобы вы понимали, о чем речь: поверхностная твердость шестерней коробки передач примерно в 3 раза меньше.

Установка шипов на нешипованные шины

Резина нешипованного типа бывает шипуемая и нешипуемая. Различие этих типов шин соответствует их названию, иными словами: на первые покрышки могут быть установлены шипы, а на вторые – нет. Резину нешипуемого типа легко отличить по внешнему виду: на поверхности покрышки отсутствуют ламели, необходимые для установки шипов. Ошиповка резины может быть полной или частичной – в последнем случае шипы устанавливаются разреженно.

Качество материала, из которого изготовлены шипы, имеет первостепенное значение, поэтому самые дальновидные автомобилисты выбирают оригинальную продукцию. Неоригинальные шипы очень быстро стираются или отпадают – некачественный металл дает о себе знать в самое ближайшее время. Заказать ошиповку можно практически на любой СТО, однако, увы, не везде мастера качественно выполняют свою работу.

Ошиповка разными шипами – это возможно

Иногда у владельца машины возникает желание сделать дорогу еще более безопасной за счет установки дополнительных шипов. Но, вот проблема: шипы из разных комплектов! На самом деле это не проблема, установка шипов разных производителей допустима. Передние и задние колеса могут быть ошипованы шипами разных производителей. Единственное условие: на правых и левых колесах должны быть установлены шипы одного и того же комплекта. Это правило обусловлено различиями технических свойств – у каждого бренда есть свои особенности.

Большинство водителей обкатывает новые шипы: первые 150-200 км необходимо ездить плавно, избегая крутых маневров и резких поворотов. Разгоны, резкие торможения и прочие «лихачества» неприемлемы, первое время от них необходимо воздерживаться. В процессе обкатки шипы закрепляются и становятся более устойчивыми.

Зимние шины только на ведущих колесах – опасная экономия

Обладатели переднеприводных автомобилей экономят на зимней резине следующим способом: они устанавливают сезонные шины только на передние колеса. Отчасти, их можно понять – они умудряются сэкономить, при этом проходимость автомобиля существенно повышается, а трогаться с места становится проще. Такая экономия опасна из-за одной проблемы – разворота в самый неподходящий момент. Во время сброса газа или торможения на скользкой дороге машину начинает разворачивать. Установка зимних шин только на ведущие колеса является одной из наиболее частых причин ДТП. Машину может развернуть даже в плавном повороте – такой неожиданный поворот событий часто становится причиной аварии.

Некоторые владельцы заднеприводных автомобилей идут на такую же хитрость, как и обладатели переднеприводных авто, только они устанавливают шипованную резину на задние колеса. Эта хитрость решает проблемы с проходимостью, трогаться с места становится на много легче, и машина не удивляет водителя разворотами. Проблема заднеприводных авто заключается в затруднительной остановке на скользком дорожном покрытии. Шипованные шины не способствуют быстрой остановке машины, так как во время торможения нагрузка передние колеса существенно увеличивается. В процессе торможения задние колеса имеют второстепенное значение.

Передние колеса являются направляющими, независимо от типа привода. Наличие шипованных шин на передних колесах необходимо, даже если автомобиль является заднеприводным, иначе на скользкой дороге управляемость машины многократно ухудшится. Эксперты рекомендуют устанавливать зимние шины на все колеса, если вам дороги ваши пассажиры и собственная жизнь, то мы советуем отнестись к этой рекомендации со всей серьезностью.

Цена вопроса

Многих покупателей интересует отличия похожих моделей шин, которые внешне ничем не отличаются друг от друга, кроме стоимости. Важно понимать: визуальное сходство не говорит вообще ни о чем. Шины, похожие как 2 капли воды, но имеющие разную цену, изготовлены из разных материалов. При производстве более дорогих шин применяются последние технологии и современные материалы, поэтому их технические свойства существенно отличаются от характеристик более доступной продукции. Современные технологии и материалы влияют на такие характеристики как:

- вес;

- максимальный пробег;

- тормозной путь;

- уровень шума;

- управляемость автомобиля.

Чем меньше масса шины, тем лучше динамические характеристики машины. Минимальный тормозной путь – залог безопасности водителя и окружающих людей. Делая выбор в пользу более дорогого бренда, вы выбираете надежность, качество и безопасность.

Источник: www.astaworld.ru