Как заменить тормозные диски на полуприцеп

Замена дисков и колодок на грузовике + ВИДЕО

В данной инструкции показана и описана замена тормозного диска на грузовом автомобиле с заменой тормозных колодок.

Перед началом обслуживания обязательно в точности должны быть соблюдены директивы, монтажные и ремонтные инструкции производителя автомобиля.

Указание: перед снятием сравнить новый тормозной диск с уже установленным. При этом помимо правильного номера детали и исполнения необходимо прежде всего следить за тем, чтобы в наличии были все необходимые принадлежности для крепления ступицы колеса и тормозного диска, например новые винты, шпонки и смазочные материалы.

После подъема и надежной установки автомобиля и снятия колеса можно приступать к замене тормозного диска. После отсоединения кабельных соединений датчика ABS и индикатора износа колодок и снятия тормозного цилиндра необходимо механически отвести поршни суппорта. Для этого нужно снять колпачок механизма регулировки и повернуть расположенный под ним адаптер (прилагается к тормозным колодкам TRW в качестве принадлежности) против часовой стрелки. При этом внутренняя колодка высвободится из поршня. При приложении момента проворачивания предохранительной муфты в регуляторе слышен щелчок.

После подъема и надежной установки автомобиля и снятия колеса можно приступать к замене тормозного диска. После отсоединения кабельных соединений датчика ABS и индикатора износа колодок и снятия тормозного цилиндра необходимо механически отвести поршни суппорта. Для этого нужно снять колпачок механизма регулировки и повернуть расположенный под ним адаптер (прилагается к тормозным колодкам TRW в качестве принадлежности) против часовой стрелки. При этом внутренняя колодка высвободится из поршня. При приложении момента проворачивания предохранительной муфты в регуляторе слышен щелчок.

После этого можно снять пружинный шплинт, стопорный болт и крепежную скобу колодки вместе с тормозными колодками. Выкрутив крепежные винты кронштейна, выполнить полный демонтаж суппорта.

Снятие ступицы колеса с тормозным диском

Примечание: процедура может варьироваться в зависимости от тормозной системы и производителя автомобиля. В этом видеоролике показана только одна система.

Чтобы демонтировать ступицу колеса и закрепленный на нем тормозной диск, необходимо снять крышку гайки оси, а также выкрутить саму гайку. Затем снять ступицу колеса и диск и уложить их на твердую рабочую поверхность. Теперь можно снять кольцо ABS. Открутить и извлечь все соединительные винты между ступицей колеса и диском. После этого, используя гидравлический пресс, разьеденить тормозной диск и ступицу колеса.

Перед установкой нового тормозного диска необходимо тщательно очистить поверхности прилегания на ступице колеса от грязи и коррозии. После этого уложить тормозной диск, как показано в видеоролике, на ступицу.

Перед установкой нового тормозного диска необходимо тщательно очистить поверхности прилегания на ступице колеса от грязи и коррозии. После этого уложить тормозной диск, как показано в видеоролике, на ступицу.

При помощи нового комплекта соединительных винтов закрепить тормозной диск на ступице колеса. Винты сначала закрутить от руки, а затем затянуть крест-накрест с заданным моментом затяжки. Затем установить новое кольцо ABS на ступицу. После этого надеть ступицу колеса на ось и закрепить гайкой оси. Затянуть гайку оси с заданным моментом затяжки и закрыть крышкой. Перед повторным монтажом тормозного суппорта очистить тормозной диск очистителем для тормозов. На следующем этапе вставить новые тормозные колодки в тормозной суппорт, установить на колодки прилагающиеся удерживающие пружины.

При помощи нового комплекта соединительных винтов закрепить тормозной диск на ступице колеса. Винты сначала закрутить от руки, а затем затянуть крест-накрест с заданным моментом затяжки. Затем установить новое кольцо ABS на ступицу. После этого надеть ступицу колеса на ось и закрепить гайкой оси. Затянуть гайку оси с заданным моментом затяжки и закрыть крышкой. Перед повторным монтажом тормозного суппорта очистить тормозной диск очистителем для тормозов. На следующем этапе вставить новые тормозные колодки в тормозной суппорт, установить на колодки прилагающиеся удерживающие пружины.

Примечание: в рамках постоянного совершенствования продукции TRW конструкция удерживающей пружины в некоторых комплектах колодок была изменена. Новая удерживающая пружина и старая удерживающая пружина производства TRW/оригинального производителя являются полностью взаимозаменяемыми! См. сервисную инструкцию XZS152.

Далее выполняется монтаж прилагающихся принадлежностей для крепления колодок, а также индикатора износа.

Внимание : любая обработка тормозных колодок категорически запрещена. Ручная обработка колодок, например шлифовка и обточка опорной пластины колодки, вызывает механические и тепловые перегрузки. Это может привести к повышенному уровню шума или заклиниванию в направляющих тормозных суппортов. Снижается эффективность работы тормоза, повышаются износ и уровень шума. Не производить каких-либо изменений в тормозной системе!

Далее установить тормозной цилиндр и подключить кабельные соединения.

Выполняемая далее регулировка особенно важна для последующей исправной работы тормоза.

При данных монтажных работах применяется предписанный производителем порядок регулировки:

- Повернуть регулятор по часовой стрелке, так чтобы колодки касались тормозного диска. При этом не перекручивать регулятор!

- Затем отвернуть регулятор назад на 3–4 щелчка.

Далее, после нажатия и отпускания тормоза (не показано в видеоролике), ступица колеса должна проворачиваться вручную. Затем установить колесо, отцентровать и затянуть его с предписанным производителем автомобиля моментом затяжки.

После пробной поездки проверить работу тормозной системы на тормозном испытательном стенде для грузовых автомобилей.

По материалам ресурса Tech Corner.

Источник: info-parts.com.ua

Как заменить тормозные диски на полуприцеп

Давно меня мучил интерес — «а что же находиться внутри этих самых пневмо-суппортах и что такого гиморного находят некоторые отзываясь о них?»

Ну вот и мне довелось заглянуть во внутренности диво-механизма и изложил для таких же любопытствующих, как я, всё в фотокарточках — любуйтесь нравиться? — плюсуйте оставляйте отзывы… ну и т.п.

При установке амортов заметил, что крышка одного суппорта болталась на одном болтике — это не хороший фактор. Звонок другу, который не раз перебирал суппорта на своем прицепе и он у меня в помошниках (ну или я у него). Вскрытие показало что замены требуют пара трещеток и цепь. Поездка в магазин. Суппорт промыл мойкой ВД, вечер на сушку. Далее всё обильно мажем графиткой и собираем.

При торможении сцепки, ясно слышался посторонний шум. Причину удалось найти быстро, оказалось на полуприцепе лопнул тормозной барабан. В запасе имелась запасная ступица с тормозным барабаном, поэтому можно было приступать к ремонту.

Менять ее в сборе не стал, ввиду отсутствия подшипников на доноре, а потому начал снимать барабан со ступицы. Такая простая работа преподнесла сюрприз, оказалось, очень неудобно откручивать гайки с внутренней стороны тормозного барабана. Для удобства, взял и установил узел в запасное колесо полуприцепа.

Гайки крепления тормозного барабана были затянуты на совесть и к тому же закисли. Почистив железной щеткой выступавшую часть резьбы и обработав соединение Вэдэшкой, повторил попытку, но безрезультатно, т.к. колесо норовило прокрутиться на земле.

После этого, вспомнил о мясорубке. В комплекте к мясорубке имелась дополнительная головка на 30. Уперев в ступицу лапу мясорубки, легко открутил старое соединение.

Далее, предстояло снять колесо и крышку ступицы. Крышку открутил двухгранным ступичным ключом на 110 мм. Снял подпружиненный стопор и открутил гайку ступицы. После чего, снял упорную шайбу и наружный подшипник.

Снятая ступица с остатками тормозного барабана, опять перекочевала в диск запасного колеса. Обломки тормозного барабана легко снялись с колодок. Опять повторил операцию с помощью мясорубки. Остатки тормозного барабана легко сбил со ступицы и почистив разъем щеткой, установил на ступицу целый тормозной барабан. Затягивать гайки крепления барабана пришлось вручную.

После сведения тормозных колодок, ступица заняла родное место. Установив наружный подшипник с упорной шайбой, затянул ступичный подшипник гайкой и покрутив ступицу, ослабил гайку на 1/6 часть оборота. После этого, осталось установить стопор и затянуть защитную крышку.

Выполнив регулировку свободного зазора в паре барабан-колодка, установил на место колесо. Вот коротко и все незамысловатые действия по замене тормозного барабана.

В данной инструкции показана и описана замена тормозного диска на грузовом автомобиле с заменой тормозных колодок.

Перед началом обслуживания обязательно в точности должны быть соблюдены директивы, монтажные и ремонтные инструкции производителя автомобиля.

Указание: перед снятием сравнить новый тормозной диск с уже установленным. При этом помимо правильного номера детали и исполнения необходимо прежде всего следить за тем, чтобы в наличии были все необходимые принадлежности для крепления ступицы колеса и тормозного диска, например новые винты, шпонки и смазочные материалы.

После подъема и надежной установки автомобиля и снятия колеса можно приступать к замене тормозного диска. После отсоединения кабельных соединений датчика ABS и индикатора износа колодок и снятия тормозного цилиндра необходимо механически отвести поршни суппорта. Для этого нужно снять колпачок механизма регулировки и повернуть расположенный под ним адаптер (прилагается к тормозным колодкам TRW в качестве принадлежности) против часовой стрелки. При этом внутренняя колодка высвободится из поршня. При приложении момента проворачивания предохранительной муфты в регуляторе слышен щелчок.

После подъема и надежной установки автомобиля и снятия колеса можно приступать к замене тормозного диска. После отсоединения кабельных соединений датчика ABS и индикатора износа колодок и снятия тормозного цилиндра необходимо механически отвести поршни суппорта. Для этого нужно снять колпачок механизма регулировки и повернуть расположенный под ним адаптер (прилагается к тормозным колодкам TRW в качестве принадлежности) против часовой стрелки. При этом внутренняя колодка высвободится из поршня. При приложении момента проворачивания предохранительной муфты в регуляторе слышен щелчок.

После этого можно снять пружинный шплинт, стопорный болт и крепежную скобу колодки вместе с тормозными колодками. Выкрутив крепежные винты кронштейна, выполнить полный демонтаж суппорта.

Снятие ступицы колеса с тормозным диском

Примечание: процедура может варьироваться в зависимости от тормозной системы и производителя автомобиля. В этом видеоролике показана только одна система.

Чтобы демонтировать ступицу колеса и закрепленный на нем тормозной диск, необходимо снять крышку гайки оси, а также выкрутить саму гайку. Затем снять ступицу колеса и диск и уложить их на твердую рабочую поверхность. Теперь можно снять кольцо ABS. Открутить и извлечь все соединительные винты между ступицей колеса и диском. После этого, используя гидравлический пресс, разьеденить тормозной диск и ступицу колеса.

Перед установкой нового тормозного диска необходимо тщательно очистить поверхности прилегания на ступице колеса от грязи и коррозии. После этого уложить тормозной диск, как показано в видеоролике, на ступицу.

Перед установкой нового тормозного диска необходимо тщательно очистить поверхности прилегания на ступице колеса от грязи и коррозии. После этого уложить тормозной диск, как показано в видеоролике, на ступицу.

При помощи нового комплекта соединительных винтов закрепить тормозной диск на ступице колеса. Винты сначала закрутить от руки, а затем затянуть крест-накрест с заданным моментом затяжки. Затем установить новое кольцо ABS на ступицу. После этого надеть ступицу колеса на ось и закрепить гайкой оси. Затянуть гайку оси с заданным моментом затяжки и закрыть крышкой. Перед повторным монтажом тормозного суппорта очистить тормозной диск очистителем для тормозов. На следующем этапе вставить новые тормозные колодки в тормозной суппорт, установить на колодки прилагающиеся удерживающие пружины.

При помощи нового комплекта соединительных винтов закрепить тормозной диск на ступице колеса. Винты сначала закрутить от руки, а затем затянуть крест-накрест с заданным моментом затяжки. Затем установить новое кольцо ABS на ступицу. После этого надеть ступицу колеса на ось и закрепить гайкой оси. Затянуть гайку оси с заданным моментом затяжки и закрыть крышкой. Перед повторным монтажом тормозного суппорта очистить тормозной диск очистителем для тормозов. На следующем этапе вставить новые тормозные колодки в тормозной суппорт, установить на колодки прилагающиеся удерживающие пружины.

Примечание: в рамках постоянного совершенствования продукции TRW конструкция удерживающей пружины в некоторых комплектах колодок была изменена. Новая удерживающая пружина и старая удерживающая пружина производства TRW/оригинального производителя являются полностью взаимозаменяемыми! См. сервисную инструкцию XZS152.

Далее выполняется монтаж прилагающихся принадлежностей для крепления колодок, а также индикатора износа.

Внимание : любая обработка тормозных колодок категорически запрещена. Ручная обработка колодок, например шлифовка и обточка опорной пластины колодки, вызывает механические и тепловые перегрузки. Это может привести к повышенному уровню шума или заклиниванию в направляющих тормозных суппортов. Снижается эффективность работы тормоза, повышаются износ и уровень шума. Не производить каких-либо изменений в тормозной системе!

Далее установить тормозной цилиндр и подключить кабельные соединения.

Выполняемая далее регулировка особенно важна для последующей исправной работы тормоза.

При данных монтажных работах применяется предписанный производителем порядок регулировки:

- Повернуть регулятор по часовой стрелке, так чтобы колодки касались тормозного диска. При этом не перекручивать регулятор!

- Затем отвернуть регулятор назад на 3–4 щелчка.

Далее, после нажатия и отпускания тормоза (не показано в видеоролике), ступица колеса должна проворачиваться вручную. Затем установить колесо, отцентровать и затянуть его с предписанным производителем автомобиля моментом затяжки.

После пробной поездки проверить работу тормозной системы на тормозном испытательном стенде для грузовых автомобилей.

По материалам ресурса Tech Corner.

Источник: lubimauto.ru

Как заменить тормозные диски на полуприцеп

- Главная

- Статьи

- Барабанные или дисковые тормоза на полуприцепе. Муки выбора.

При покупке полуприцепа среди ряда других факторов, часто возникает вопрос выбора тормозной системы, барабанные или дисковые тормоза.

Первыми, ещё в далёком 1902 году появились дисковые тормоза, но несовершенства конструкции, а именно громкого скрипа, издаваемого трущимися медными колодками о тормозной диск, более широкое распространение получили барабанные тормоза. До середины 20 века они были практически единственным типом тормозных механизмов применяемых на автотранспорте, и только начиная со второй половины 20 века, широкое распространение стали получать дисковые тормозные механизмы.

Популярность барабанных тормозов была обусловлена тем, что при их применении легче добиться повышения мощности тормозного механизма за счёт увеличения диаметра с одновременным увеличением его ширины, что немаловажно для большегрузных автопоездов. С дисковыми тормозами это сложнее, так как увеличение мощности возможно только за счёт увеличения диаметра тормозного диска, который ограничен размерами колёсного диска.

Принцип действия барабанных тормозов установленных на полуприцепах с осями BPW.

На ступице закреплён тормозной барабан, колодки устанавливаются на кронштейны через разводные эксцентрики, к колодкам приклепаны фрикционные накладки. Верхние части колодок соединены пружиной, которая растягивается при нажатии на педаль тормоза и сжимается при падении давления в тормозной системе. При подаче воздуха двигается тормозной шток, приводящий в действие тормозной вал, через регулирующее устройство подвода колодок «трещетка». Тормозные колодки прижимаются к тормозному барабану, который через ступицы связан с колёсным диском.

У барабанного тормоза имеются свои преимущества и недостатки. Начнём с достоинств:

- Барабанный тормоз хорошо защищен от попадания влаги и пыли, колодки меньше изнашиваются на запылённой или грязной дороге. Ресурс колодок выше, чем у колодок дискового тормоза, это делает его более надёжным, долговечным и лучше приспособленным для плохих дорожных условий.

- Так же он требует меньше внимания водителя в процессе эксплуатации автопоезда.

К минусам барабанных тормозов можно отнести их более трудоемкий и долговременный процесс технического обслуживания, так как доступ к тормозным колодкам затруднён тормозным барабаном.

На грузовой автотранспорт дисковые тормоза массово стали устанавливать только в годах прошлого века. Изначально они предлагались в качестве опции и обладали многочисленными «детскими болячками», что отталкивало от них потенциальных покупателей. К настоящему моменту времени развитие технологий и производства сделали дисковые тормоза на полуприцепах надёжными, что привело их к широкому применению.

Принцип действия дисковых тормозов установленных на полуприцепах с осями BPW.

Тормозной диск крепится к ступице колеса, тормозной цилиндр через колодки сжимает тормозной диск, что приводит к затормаживанию колеса. Благодаря плавающей скобе дисковый тормоз является саморегулирующимся и самоцентрирующимся. Для защиты тормозных дисков от перегрева их делают вентилируемыми, что позволяет более эффективно отводить тепло. Несмотря на кажущуюся простоту дисковый тормоз чрезвычайно сложный и требующий постоянного внимания механизм.

Плюсы дисковых тормозов:

- Удобство и быстрота при проведении технического обслуживания.

- Стабильность характеристик приводит к улучшению торможения.

- Минимальный зазор между колодкой и диском позволяет максимально быстро приводить тормозную систему в действие.

- Более эффективны, так как поверхность диска и колодок плоские, коэффициент трения больше чем у барабанных тормозов.

- В отличие от барабанного механизма, где усилие ограничено прочностью барабана, дисковые тормоза практически не ограничены по тормозному усилию на колодках.

К минусам дисковых тормозов можно отнести:

- Дисковые тормоза более открыты для воздействия пыли и грязи с полотна автодороги. Под воздействием высокой температуры грязь может кристаллизироваться и мешать свободному перемещению суппорта и колодок, в результате чего возникает эффект «подтормаживания», который может привести к перегреву тормозного механизма. Трескаются тормозные диски, сокращается срок службы ступичного механизма, в самом худшем случае может заклинить подшипник, что приведёт к катастрофическим последствиям.

- Требуют постоянного визуального контроля со стороны водителя.

- При продолжительном простое полуприцепа тормозные колодки могут «прикипеть» к тормозному диску.

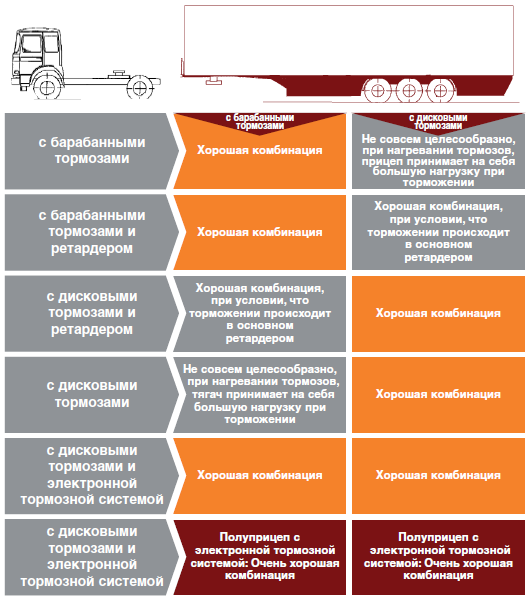

При выборе тормозной системы полуприцепа необходимо учитывать, какие тормоза установлены на тягач с которым предполагается его использование. На рис. 3 приведены различные комбинации и эффективность их использования

При правильной комбинации седельного тягача и полуприцепа, разница в эффективности дискового тормозного механизма перед барабанным, не превысит 7%.

Эксплуатационные расходы при выборе тормозной системы полуприцепа имеют немаловажное значение. В приведенных ниже таблицах 1 и 2, рассмотрены расходы на обслуживание барабанных и дисковых тормозных систем нового полуприцепа, оснащенного осями BPW. Срок эксплуатации 6 лет, среднегодовой пробег 200 000 км.

Ресурс тормозных колодок зависит от множества факторов: стиль вождения, использования или нет водителем моторного тормоза, местности, в которой эксплуатируется автопоезд (горы или равнина). Для простоты будем считать ресурс дисковых накладок 150 000 км, барабанных 200 000 км.

Таблица 1. Расходы на обслуживание дискового тормозного механизма.

| ТО1 150 000 км. |

ТО2 300 000 км. |

ТО3 450 000 км. |

ТО4 600 000 км. |

ТО5 750 000 км. |

ТО6 900 000 км. |

ТО7 1 050 000 км. |

ТО8 1 200 000 км. |

|

| Запчасти | колодки | колодки, тормозные диски | колодки | колодки, тормозные диски, суппорт | колодки | колодки, тормозные диски | колодки | Колодки, тормозные диски, суппорт |

| Стоимость запчастей, руб. | 24 000 | 60 000 | 24 000 | 240 000 | 24 000 | 60 000 | 24 000 | 240 000 |

| Стоимость работы, руб. | 10 000 | 18 000 | 10 000 | 30 000 | 10 000 | 18 000 | 10 000 | 30 000 |

| Итого | 34 000 | 78 000 | 34 000 | 270 000 | 34 000 | 78 000 | 34 000 | 270 000 |

| Примерное время простоя в техцентре, час. | 4 | 8 | 4 | 14 | 4 | 8 | 4 | 14 |

Общая стоимость эксплуатационных затрат 832 000 рублей.

Примерное время простоя в техцентре — 60 часов.

Таблица 2. Расходы на обслуживание барабанного тормозного механизма.

| ТО1 200 000 км. |

ТО2 400 000 км. |

ТО3 600 000 км. |

ТО4 800 000 км. |

ТО7 1 000 000 км. |

ТО8 1 200 000 км. |

|

| Запчасти | накладки | накладки | накладки, опорные кольца, р/к валов, барабаны | накладки | накладки | накладки, опорные кольца, р/к валов, барабаны |

| Стоимость запчастей, руб. | 9 000 | 9 000 | 63 000 | 9 000 | 9 000 | 63 000 |

| Стоимость работы, руб. | 24 000 | 24 000 | 90 000 | 24 000 | 24 000 | 90 000 |

| Итого | 33 000 | 33 000 | 153 000 | 33 000 | 33 000 | 153 000 |

| Примерное время простоя в техцентре, час. | 11 | 11 | 40 | 11 | 11 | 40 |

Общая стоимость эксплуатационных затрат 438 000 рублей.

Примерное время простоя в тех. центре — 124 часа.

Выводы делать только вам.

Сергей Илиенко,

руководитель отдела продаж

Источник: www.gl-pno.ru

Тормоза на полуприцепы

Тормоза для полуприцепов: виды, особенности выбора

При выборе полуприцепа покупатели в первую очередь интересуются его надёжностью. Оперативная реакция на команды управления – важный фактор безопасной езды и долговечной эксплуатации транспортного средства без риска аварийных ситуаций. Поэтому крайне важно обратить внимание на тормоза полуприцепа – определить их вид и изучить особенности разных систем.

Конструкции приводов, что устанавливаются на современную технику, бывают двух основных видов: дисковые и барабанные. И каждая система характеризуется определёнными особенными свойствами и техническими параметрами.

Подробнее о видах

Сегодня дисковый тормоз считается современным и востребованным. Конструкция была запатентована в начале XX века. Однако у неё имелся существенный недостаток – жуткий скрип, который получался при соприкосновении с колодками, изготовленными из меди.

Эта особенность, наряду с другими техническими причинами, привела к тому, что на первых автомобилях устанавливались барабанные механизмы. Интересно, что именно они практически в неизменной конфигурации применялись почти до 50-х годов прошлого века. Более того, эта конструкция была единственной, что в принципе использовалась для автотранспорта. Естественно, получили широкое распространение барабанные тормоза полуприцепов.

Принцип их действия довольно прост. Барабан установлен на ступице, ось оснащена кронштейнами, а уже на них закрепляют колодки, на которые приклёпаны фрикционные накладки. На верхней части предусмотрены пружины. Они растягиваются, когда идёт воздействие на тормоз. В этот момент происходит оттягивание колодок от барабана, падает показатель давления в узле. Однако со временем наступает износ основных деталей, колодки уже не так плотно прижимаются к барабану. Это приводит к снижению эффективности торможения. К тому же барабанная схема нуждается в стабильной регулировке. Впрочем, даже при тщательном обслуживании практически нереально добиться одинакового торможения сразу шестью колёсами.

Однако в тех же 50-х годах появилась потребность в более эффективных системах. Причиной тому стало использование мощных моторов, что требовали продуктивной схемы торможения. А в 60-х годах на быстроходной технике барабанные механизмы изжили себя, уступив место принципиально отличающейся дисковой системе. Изначально она использовалась для комплектации гоночных болидов и в авиации. Сегодня же дисковые тормоза полуприцепа относятся к самым распространённым схемам комплектации, их устанавливают на тягачи разных классов.

По принципу действия такие системы схожи с теми, что устанавливают на велосипеды. Дисковая схема тормозов полуприцепа тоже имеет суппорт, именно он прижимает к ободу колёс колодки. Происходит это под воздействием воздуха, который поступает в цилиндр. Диск устанавливают на ступице. Он характеризуется саморегулирующейся и самоцентрирующейся конфигурацией. Так как нет пружины, колодки контактируют с ротором. Отодвигаются они под воздействием колебаний.

Преимущества дисковых систем

Многие считают, что такие схемы просты по конструктивным особенностям. Однако современные дисковые тормоза, что установлены на полуприцепах, – это сложные высокотехнологичные узлы, оперативно отводящие тепло в определённом направлении.

Плюсы их заключаются и в следующих показателях:

- стабильное удержание основных характеристик, что способствует улучшению качества торможения, повышает уровень безопасности;

- быстрая реакция тормоза, потому что диски и колодки расположены на незначительном расстоянии;

- эффективность. За счёт того, что у колодок рабочая поверхность меньше, нежели у барабанов, к тому же сам диск ровный и плоский, элементы плотно и равномерно прижимаются друг к другу;

- доступность ремонта и техобслуживания.

Стоит отметить и то, что данная система тормозов на полуприцепе практически не имеет ограничений по усилию воздействия и способна самоочищаться от копоти – она просто сбрасывается при быстром вращении. Однако при езде по грунтовкам они не успевают самоочищаться, что приводит к образованию слоя грязи и на других деталях системы. Под воздействием тепла она кристаллизуется, образуя плотное и твёрдое покрытие. Кроме того, требуется слежение за пыльниками на суппортах. Важно соблюдать чистоту внутри обода, поэтому для долговечной и безотказной работы следует обеспечить узлу регулярный осмотр. Обслуживание дисковой тормозной системы на полуприцепе сводится к удалению грязи с узла струёй воды.

В целом, отрегулировать их проще, нежели барабанные. Обслуживание и ремонт тормозов на полуприцепе при использовании систем последнего типа – затратное и непростое мероприятие. Замена колодок требует полной разборки барабана, для чего нужно довольно много времени, велики затраты на рабочую силу. Барабаны нуждаются в частом «подводе», что представляет собой довольно непростую и рутинную операцию. Диски в этом плане удобнее. Современные полуприцепы оснащены трещоткой, которая сама устанавливает нужное положение дисков. За счёт этого полностью отпадает вопрос о том, как отрегулировать тормоза на полуприцепе.

Нюансы эксплуатации

Тормозные системы на современных автопоездах характеризуются определённой особенностью: на полуприцепе они срабатывают на мгновение раньше. Это позволяет избежать складывания транспортного средства, упрощает управление тягачом. И если при установленных барабанных системах водитель сразу может понять уменьшение эффективности, то дисковые тормозят весь грузовик. Однако для их длительной работы важно синхронизировать тягач и полуприцеп, иначе последний будет останавливаться быстрее, что приведёт к преждевременному износу колодок и основных элементов.

Источник: trieratruck.ru

Замена тормозного диска на полуприцепе шмитц S01.

Для просмотра онлайн кликните на видео ⤵

Ремонт прицепа SCHMITZ, ось SAF замена тормозного диска (часть 1) Подробнее

Ремонт полуприцеп Schmitz Тормозной диск замена, прицеп Schmitz Шмитц. Brake disc replacement Подробнее

Замена тормозных дисков SAF Подробнее

замена тормозного диска SAF Подробнее

Ремонт прицепа SCHMITZ, ось SAF замена тормозного диска (часть 2) Подробнее

Дисковые тормоза на грузовиках, обслуживание, замена Knorr Bremse Подробнее

Замена диска тормозного на шмитц s01 Подробнее

Замена тормозных дисков на прицепе kögel Подробнее

ремонт ABS полуприцепа SCHMITZ Подробнее

Замена тормозного диска полуприцепа на осях BPW ECO Подробнее

Замена тормозного диска оси bwp eco plus Подробнее

Замена подушки на полуприцепе KOGEL Подробнее

Замена колодок дисковых тормозов передней оси грузовика Подробнее

Как экономить на блок подшипниках SAF. Подробнее

Задний тормозной суппорт Вольво ФШ — Меритор. Brake caliper Volvo FH Meritor repairing. Ввертыш Подробнее

Замена втулок направляющих на переднем суппорте Meritor Вольво Volvo FH(особенности устан-ки,ремонт) Подробнее

Как выбрать б/у полуприцеп Подробнее

SAF P89 Plus Air Disc Brake Rebuild Procedure Подробнее

Источник: putinizm.ru