Как выглядит синий тормозной диск

Ferodo › Блог › Причины проблем с тормозными дисками

Почему у некоторых драйвовчан бьёт в руль, «тяжелеет» педаль тормоза, синеют или трескаются тормозные диски.

Начинаем цикл технических статей, в которых будем рассказывать о проблемах и неисправностях тормозных систем. Начнём с тормозных дисков.

Перегрев тормозного диска и его последствия

Для начала немного матчасти. При торможении колодки прижимаются к тормозному диску и вызывают трение. Тормозной диск при этом сильно нагревается, потому что кинетическая энергия автомобиля в момент торможения превращается в тепловую. Ещё одна функция диска — рассеять тепло, которое образовалось при торможении. В составе фрикционного материала колодки присутствуют абразивы, которые взаимодействуют с поверхностью диска — одна неровность цепляется за другую. Также появляется адгезионное трение, при котором одна поверхность стремится прилипнуть к другой. Важно помнить о наличии этих двух явлений во время торможения.

Ferodo долгое время был монополистом поставки тормозных колодок для «Формулы 1», пока не появились керамические, карбон-керамические и другие композитные материалы. Сейчас Ferodo остаётся поставщиком свыше 70% колодок для гоночных автомобилей и мотоциклов по всему миру. Тормозные диски в болидах «Формулы 1» нагреваются до 1000 градусов, но материалы выдерживают столь экстремальные тепловые нагрузки.

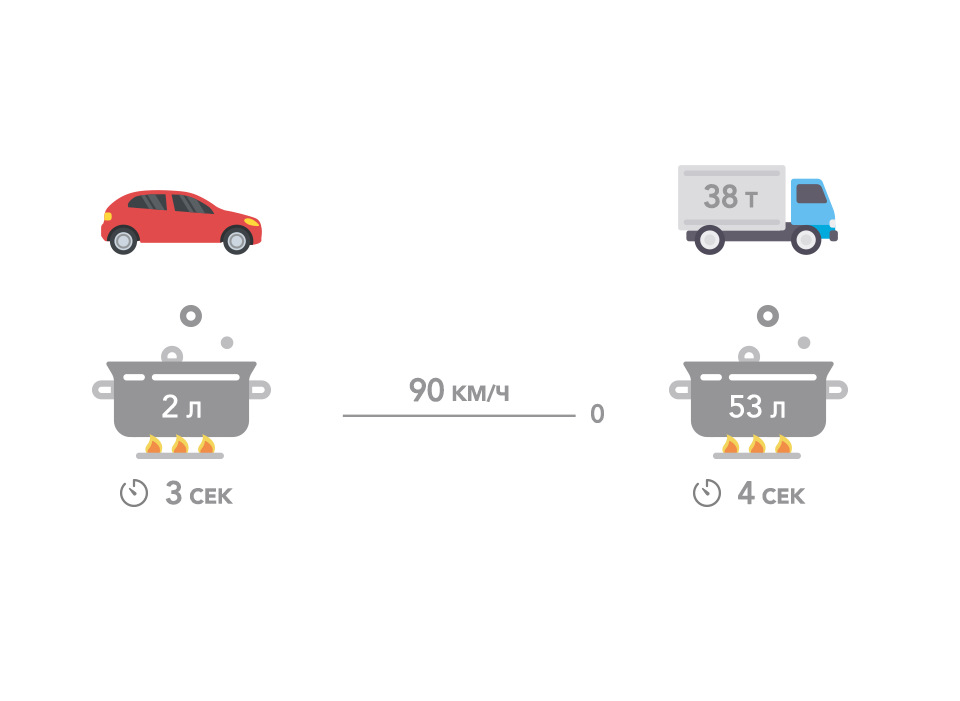

Первая причина биения тормозных дисков — перегрев. Часто говорят, что для изменения геометрии диска его требуется резко охладить. Например — заехать в лужу. Это заблуждение. Брызги из лужи не обладают столь критической массой для существенного охлаждения диска. Перегрев губителен сам по себе. Структура чугуна, из которого изготовлен стандартный тормозной диск, начинает меняться при достижении критической температуры в 650 градусов. Эта температура легко превышается, если автолюбитель не даёт остыть дискам после многократного резкого оттормаживания на большой скорости. Также перегрев тормозного диска может быть следствием чрезмерного трения из-за неправильной приработки новых колодок.

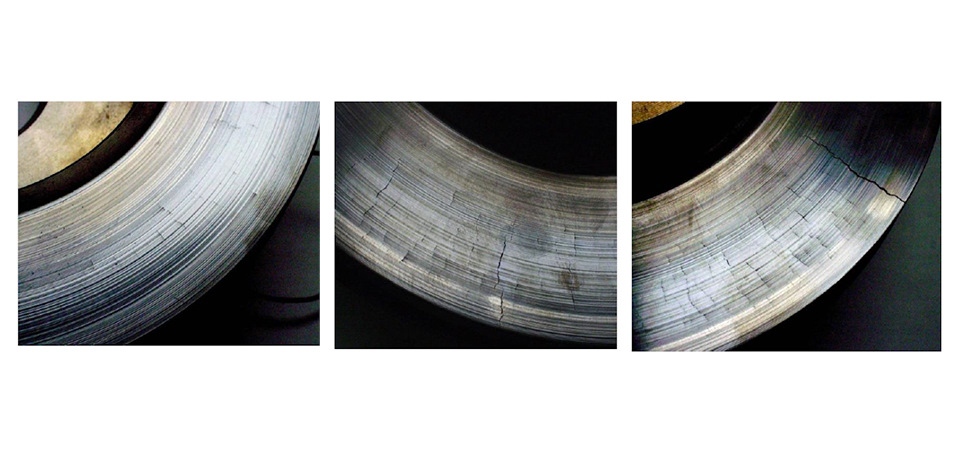

При интенсивных торможениях температура колодок и дисков может достигать 500-550 градусов. Дальнейшее повышение температуры чревато снижением эффективности торможения. Если температура достигает критической отметки в 650 градусов, поверхность диска меняет кристаллическую структуру, и чугун превращается в гораздо более твёрдый цементит. При этом во внутренних слоях материала в местах перегрева чугун сохраняет более мягкую структуру. Благодаря сочетанию мягкого чугуна и твёрдого цементита возникает эффект корочки льда. Цементит имеет меньший коэффициент трения по сравнению с чугуном, поэтому прижатая к нему колодка будет проскальзывать относительно другой части поверхности диска. В результате получается неравномерное затормаживание диска, которое отчётливо чувствуется на педали. Биение диска при этом не всегда будет превышать критические значения, составляющие по внешнему радиусу не более 0,1 мм. Структура нормального диска, состоящего из серого чугуна с шаровидным графитом, и видоизменённая структура цементита заметно отличаются при рассмотрении под микроскопом. Кристаллы цементита на поверхности выглядят как язвы на поверхности тормозного диска. Первыми визуальными признаками локального перегрева могут быть отчётливо заметные синие пятна на поверхности диска.

Усиление экстремального перегрева приводит к дальнейшему распространению кристаллической структуры цементита на поверхности тормозного диска, вызывая изменение его геометрии. Диск ведёт, и водитель чувствует биение.

Допустимой считается длина отдельных трещин не более 25-30 миллиметров. Чем длиннее трещина, тем она глубже, что также влияет на нарушение геометрии диска и сказывается на вероятности возникновения биения. Перегрев диска, который может быть незаметен визуально, можно косвенно определить по белым осыпающимся краям колодки, появление которых означает, что она эксплуатировалась при температурах выше допустимых.

Решение. Соблюдайте правила приработки тормозов — первые 200 км важно тормозить умеренно. В режиме движения с частыми динамичными торможениями диски не успевают остывать. Через несколько торможений их температура достигает критического значения, при котором риск перегрева многократно увеличивается.

Следите за чистотой направляющих суппорта. Если они закисли или заржавели — суппорт может не размыкаться, а колодки не отходить от поверхности диска. Трение в таком случае будет постоянным, и диск перегреется. Также очень часто перегревается или трескается диск, который давно было пора заменить. Подробности — далее.

Минимальная толщина тормозного диска

Многие уверены, что тормозной диск необходимо поменять тогда, когда его толщина достигла минимального значения вне зависимости от толщины тормозных колодок. Другая точка зрения допускает применение тормозного диска минимальной толщины вместе с новыми тормозными колодками. Как только они износятся — можно ставить новые диски и колодки. Так вот правы те, кто меняет диск при достижении минимальной толщины.

Рекомендованная минимальная толщина тормозного диска обоснована с точки зрения физики. При недостаточной толщине диск не может рассеивать тепло, которое вырабатывается во время торможения. Также он не может сохранить необходимую прочность. Температуры существенно выше допустимых — высок риск перегрева и даже физического разрушения. Свежие тормозные колодки нисколько не улучшают ситуацию. С опытом приходит знание, что срок службы изношенного тормозного диска меньше, чем срок службы новых тормозных колодок. Если толщина диска находится в пределах спецификации, но близка к минимально допустимому значению, то его необходимо заменить в момент установки новых тормозных колодок.

Грязь между ступицей и тормозным диском

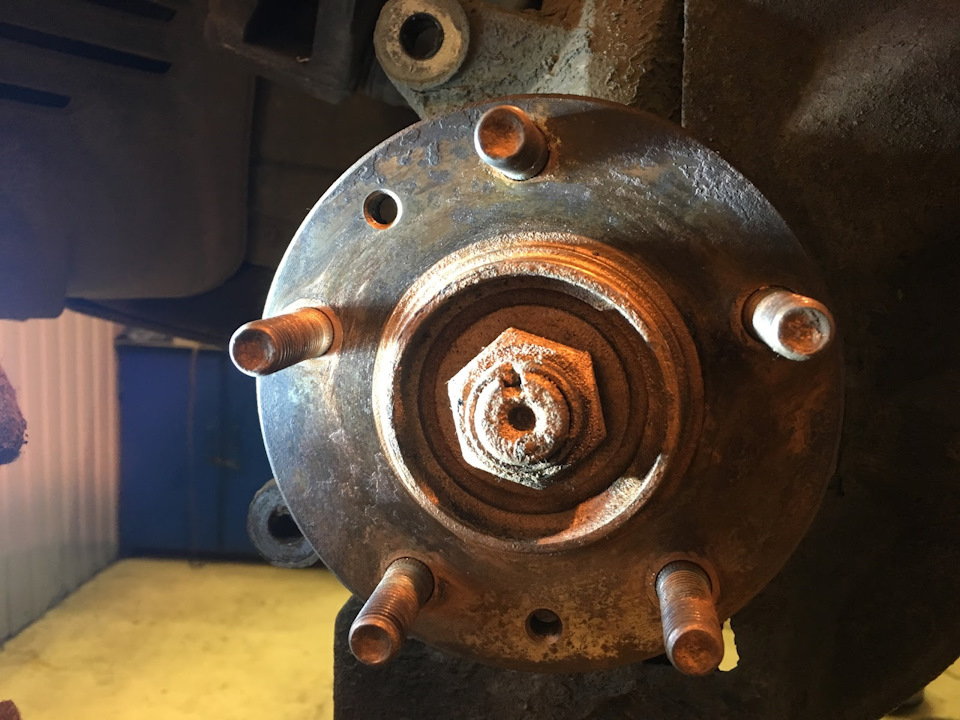

Вторая проблема, на которую крайне редко обращают внимание – загрязнённость поверхности ступицы и внутренней поверхности тормозного диска. Слой ржавчины может отсутствовать, но 2-3 песчинки на ступице – это уже 0,1-0,15 миллиметра на внешнем радиусе, и это приводит к ощутимому биению.

Решение. При замене тормозного диска важно тщательно очищать поверхность ступицы. Для того, чтобы начало бить в руль достаточно маленькой крупинки в 0,05 мм. В дисковой тормозной системе средний зазор между поверхностями колодки и диска составляет 0,1 миллиметра. Песчинка на ступичной части 0,05 мм дает 0,1мм на периферии и приводит к касанию колодки и диска во время движения. Это может сопровождаться скрипом при торможении.

Неравномерная толщина тормозного диска

Третьей причиной биения тормозного диска может стать неравномерность его толщины. Причина — неравномерный перенос фрикционного материала колодки на поверхность диска. Такое часто возникает при несоблюдении режимов обкатки тормозов. Установка диска с перекосом тоже может сделать толщину диска неравномерной.

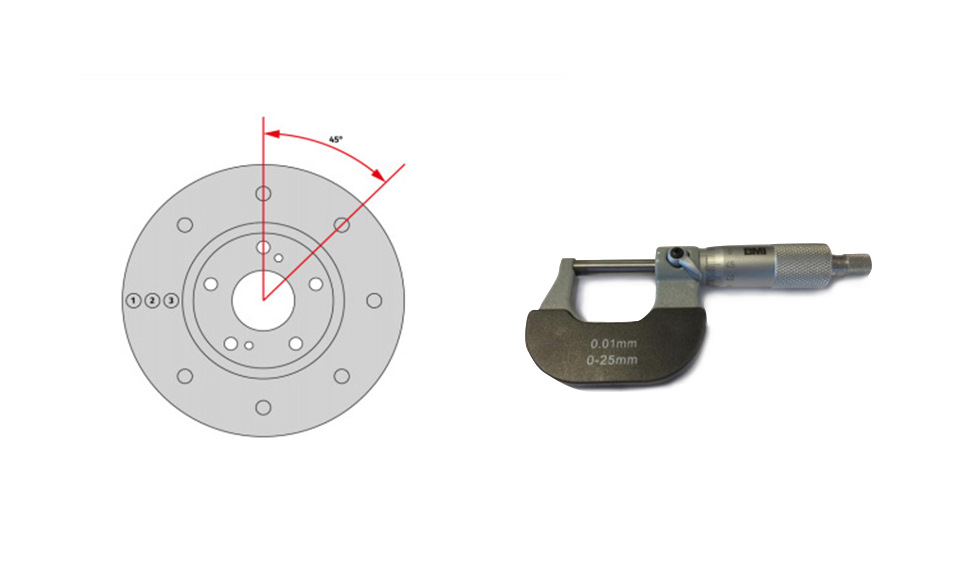

Для того, чтобы понять что толщина тормозного диска неравномерна, необходимо измерить её микрометром в 8 зонах по окружности диска с интервалом 45 градусов в каждой точке. Должны быть измерены внешняя, средняя и внутренняя части диска. Такой способ замера тормозного диска позволяет определить неравномерность его толщины по всей рабочей поверхности. Из всех полученных значений выбирается минимальное и максимальное, после чего высчитывается разница между ними. Допустим разброс значений на 0,025-0,035 мм. Толщину нового диска достаточно измерить в трёх точках, а затем её следует сверить с параметром, указанным в инструкции по установке диска. Информацию о предельно допустимой минимальной толщине следует искать в рекомендациях от автопроизводителя, либо на торце самого диска.

Неправильная установка тормозного диска

Биение тормозного диска может быть вызвано перекосом его посадки относительно ступицы, которая в свою очередь может быть следствием загрязнения посадочной поверхности или деформацией. Другая причина перекоса — люфт в ступичном подшипнике или перекос суппорта.

Отхождение или искривление поверхности соприкосновения со ступицей вызвано чрезмерной или недостаточной затяжкой болтов или гаек крепления колёс, а также несоблюдением момента и последовательности затяжки, рекомендованной производителем. Другие причины — чрезмерная затяжка посадочного винта, механическое напряжение от смещения, а также неправильная сборка или установка суппорта и диска. Следствием могут быть шумы, вибрация, отсоединение контактной поверхности от ступицы.

Решение. Замена диска с перекрестной последовательностью затяжки и с требуемым моментом в соответствии с рекомендациями производителя. Перед установкой дисков следует проверить правильность сборки и установки корпуса суппорта.

Качество тормозных дисков

Тормозные диски низкого качества не всегда можно распознать по внешним признакам. Основные причины — качество и состав материала, несоблюдение технологии производства или использование устаревших технологий.

Решение. Приобретайте качественные тормозные диски известных производителей. Откажитесь от заведомо дешёвой продукции неизвестного происхождения.

Запомнить

— Меняйте тормозные диски, как только их толщина достигнет минимально допустимого значения.

— Выбирайте качественные тормозные диски, избегайте продукцию неизвестного происхождения.

— Пользуйтесь услугами квалифицированных специалистов, чтобы тормозной диск стоял правильно.

— Во время установки попросите специалиста обслужить тормозной суппорт.

— После установки первые 200 км пользуйтесь тормозами в щадящем режиме.

Выбрать специалиста — пожалуй, самый сложный из пунктов. Расскажите в комментариях, как вы решаете эту проблему, как быстро вам удалось найти нужного человека.

Ну а теперь пришло время подвести итоги конкурса, который был объявлен в прошлой статье.

Условия были следующие:

— Быть подписанным на наш блог;

— иметь в бортжурнале запись об опыте использования колодок Ferodo. Чем подробнее и информативнее запись, тем лучше;

— оставить ссылку на вашу запись в комментариях к статье.

Победители получают продвижение авто на 24 часа и фон страницы с брендом Ferodo.

Источник: www.drive2.ru

Как выглядит синий тормозной диск

Почему синеют тормозные диски?

|

опубликовано 02.10.2018 |

Перегрев – частая проблема тормозной системы, которая актуальная в любое время года и на любых автомобилях. Надо признать, что компании-автопроизводители постоянно дорабатывают и совершенствуют конструкцию и форму выпускаемых тормозных дисков, а также их состав с целью получить продукт, устойчивый к перегреву. Однако, это практически невозможно. При торможении любые тормозные диски нагреваются до температуры 200-300 С, если говорить о городских автомобилях, диски же спорткаров могут нагреваться до 700 С.

Как видите, тормозные диски работают при очень высоких температурах.

Перегрев тормозных дисков. О чем говорят, желтые, синие, красные пятна?

Перегрев тормозных дисков и колодок опасен тем, что при таких условиях полностью перестает работать вся тормозная система. Кроме того, колодки и тормозные диски, «пережившие» перегрев, теряют свои рабочие свойства и приходят в негодность, требуя срочной замены.

Некоторые автовладельцы с удивлением обнаруживают, что тормозные диски на их автомобилях начинают менять цвет. Причина появления этого эффекта одна – перегрев.

- тормозные диски начинают желтеть при температуре нагрева 150-280 С

- тормозные диски синеют при нагреве 300-450 С

- черный цвет на тормозных дисках появляется при нагреве 450-500 С

- диски краснеют при нагреве от 500 С и приобретают ярко-оранжевый оттенок при нагреве до температуры 750 С и выше.

Если вы заметили, что ваши тормозные колодки начали синеть, причиной тому является агрессивное использование тормозной системы и нагрев дисков до температуры 400-450 С. Необходимо учитывать, что при таком характере езды есть высокая доля вероятности полного пропадания тормозов на автомобиле, а в последствии — сильное снижение ресурса тормозных дисков. Колодки же полностью приходят в негодность при таких условиях эксплуатации.

Как избежать перегрева тормозных дисков?

Перегрев тормозной системы – состояние опасное как для автомобиля, так и для водителя. Во время спокойной езды по городу вы вряд ли столкнетесь с опасностью перегрева тормозной системы, однако, будьте внимательны при спуске с больших склонов, а также избегайте резкого торможения и агрессивной езды. В летний сезон постарайтесь не загонять автомобиль на мойку сразу после движения, – тормозные диски нагреваются мгновенно, а вот чтобы им остыть, потребуется время.

Немаловажный факт – выбор качественных деталей тормозной системы. Многие специалисты рекомендуют присмотреться к продуктам фирмы Pilenga. Итальянская компания Pilenga производит детали для автомобильной промышленности с 1947 года, и на сегодняшний день является одним из крупнейших производителей деталей тормозной системы для автозаводов Европы и США.

Тормозные диски являются основным продуктом кампании, поэтому инженеры Pilenga гарантируют их высокое качество, износостойкость и соответствие стандартам автопроизводителей. Стоит отметить, что Pilenga – единственный бренд, чья продукция полностью производится на заводах Италии.

Ознакомиться с товарами итальянского бренда Pilenga можно в магазинах IXORA. Здесь Вы найдете детали отличного качества на любой автомобиль как из наличия, так и под заказ.

| Производитель | Номер детали | Название детали |

|---|---|---|

| BSP8690 | Колодки барабанные к-кт FORD FOCUS II | |

| PILENGA | FDP1305T | Колодки тормозные передние к-кт FORD FOCUS II |

| PILENGA | FDP1724 | Колодки тормозные передние FORD TRANSIT |

| PILENGA | FDP1725 | Колодки тормозные задние дисковые к-кт FORD TRANSIT |

| PILENGA | P83066 | Колодки тормозные задние дисковые к-кт CITROEN С4 |

| PILENGA | BSP8835 | Колодки барабанные к-кт OPEL ASCONA |

| PILENGA | BSP8455 | Колодки барабанные к-кт для Renault Sandero |

| PILENGA | FDP9250 | Колодки тормозные передние к-кт для Citroen Jumper |

* Применяемость деталей конкретно для Вашего автомобиля уточняйте у менеджеров по телефону: 8 800 555-43-85 (звонок по России бесплатный).

Полезная информация:

Получить профессиональную консультацию при подборе товара можно, позвонив по телефону 8 800 555-43-85 (звонок по России бесплатный).

Источник: ixora-auto.ru

Виды, устройство и принцип работы дисковых тормозов

Дисковые гидравлические тормоза являются одной из разновидностей тормозных механизмов фрикционного типа. Их вращающаяся часть представлена тормозным диском, а неподвижная – суппортом с тормозными колодками. Несмотря на достаточно распространенное применение тормозов барабанного типа, дисковые тормоза все же приобрели наибольшую популярность. Разберемся в устройстве дискового тормоза, а также узнаем отличия между двумя тормозными механизмами.

Устройство дисковых тормозов

Конструкция дискового тормоза следующая:

- суппорт (скоба);

- рабочий тормозной цилиндр;

- тормозные колодки;

- тормозной диск.

Конструкция дискового тормоза

Конструкция дискового тормоза

Суппорт, представляющий собой чугунный или алюминиевый корпус (в виде скобы), закреплен на поворотном кулаке. Конструкция суппорта позволяет ему перемещаться по направляющим в горизонтальной плоскости относительно тормозного диска (в случае механизма с плавающей скобой). В корпусе суппорта размещены поршни, которые при торможении прижимают тормозные колодки к диску.

Рабочий тормозной цилиндр выполнен непосредственно в корпусе суппорта, внутри него находится поршень с уплотнительной манжетой. Для удаления скопившегося воздуха при прокачке тормозов на корпусе установлен штуцер.

Тормозные колодки, представляющие собой металлические пластины с закрепленными фрикционными накладками, устанавливаются в корпус суппорта по обеим сторонам тормозного диска.

Вращающийся тормозной диск устанавливается на ступицу колеса. Крепление тормозного диска к ступице осуществляется при помощи болтов.

Виды дисковых тормозных механизмов

Дисковые тормоза делятся на две большие группы по типу применяемого суппорта (скобы):

- механизмы с фиксированной скобой;

- механизмы с плавающей скобой.

Механизм с фиксированной скобой

Механизм с фиксированной скобой

В первом варианте скоба имеет возможность перемещаться по направляющим и имеет один поршень. Во втором случае скоба фиксирована и содержит два поршня, установленные по разные стороны от тормозного диска. Тормозные механизмы с фиксированной скобой способны создавать большее усилие прижатия колодки к диску и, соответственно, большую тормозную силу. Однако и стоимость их выше, чем у тормозов с плавающей скобой. Поэтому данные тормозные механизмы применяются, в основном, на мощных автомобилях, (с использованием нескольких пар поршней).

Принцип работы дисковых тормозов

Дисковый тормозной механизм, как и любой другой тормоз, предназначен для изменения скорости движения автомобиля.

Пошаговая схема работы дисковых тормозов:

- При нажатии водителем на педаль тормоза, ГТЦ создает давление в тормозных трубках.

- Для механизма с фиксированной скобой: давление жидкости воздействует на поршни рабочих тормозных цилиндров с обоих сторон тормозного диска, которые, в свою очередь, прижимают к нему колодки. Для механизма с плавающей скобой: давление жидкости воздействует на поршень и корпус суппорта одновременно, заставляя последний перемещаться и прижимать колодку к диску с другой стороны.

- Диск, зажатый между двумя колодками, уменьшает скорость за счет силы трения. А это, в свою очередь, приводит к торможению автомобиля.

- После того, как водитель отпустит педаль тормоза, давление пропадает. Поршень возвращается в исходное положение за счет упругих свойств уплотнительной манжеты, а колодки отводятся с помощью небольшой вибрации диска в процессе движения.

Виды тормозных дисков

По материалу изготовления тормозные диски подразделяются на:

- Чугунные;

- Диски из нержавейки;

- Карбоновые;

- Керамические.

Керамический диск

Керамический диск

Чаще всего тормозные диски изготовлены из чугуна, который имеет хорошие фрикционные свойства и невысокую стоимость производства. Износ тормозных дисков из чугуна не велик. С другой стороны, при регулярном интенсивном торможении, вызывающем повышение температуры, возможно коробление чугунного диска, а при попадании на него воды — покрытие трещинами. Помимо этого, чугун достаточно тяжелый материал, а после длительной стоянки может покрываться ржавчиной.

Известны диски и из нержавейки, которая не так чувствительна к перепадам температур, но обладает более слабыми фрикционными свойствами, чем чугун.

Перфорированный вентилируемый диск

Перфорированный вентилируемый диск

Карбоновые диски отличаются меньшим весом, по сравнению с чугунными. Также они имеют более высокий коэффициент трения и рабочий диапазон. Однако по своей стоимости такие диски могут конкурировать со стоимостью автомобиля малого класса. Да и для нормальной работы необходим их предварительный прогрев.

Керамические тормоза не могут сравниться с карбоном по показателю коэффициента трения, но имеют ряд своих преимуществ:

- устойчивость к высокой температуре;

- стойкость к износу и коррозии;

- высокая прочность;

- небольшая удельная масса;

- долговечность.

Есть у керамики и свои минусы:

- плохая работа керамики при низких температурах;

- скрип при работе;

- высокая стоимость.

Тормозные диски можно подразделить и на:

Первые состоят из двух пластин с полостями между ними. Это сделано для лучшего отвода тепла от дисков, средняя рабочая температура которых составляет 200-300 градусов. Вторые имеют перфорацию/насечки по поверхности диска. Перфорация или насечки предназначены для отвода продуктов износа тормозных колодок и обеспечения постоянного коэффициента трения.

Виды тормозных колодок

Тормозные колодки, в зависимости от материала фрикционных накладок, подразделяются на следующие виды:

Первые очень вредны для организма, поэтому чтобы поменять такие колодки, нужно соблюдать все меры безопасности.

В безасбестовых колодках роль армирующего компонента могут выполнять стальная вата, медная стружка и другие элементы. Стоимость и качество колодок будут зависеть от их составляющих элементов.

Наилучшими тормозными свойствами обладают колодки, сделанные на основе органических волокон, но и стоимость их будет высока.

Обслуживание тормозных дисков и колодок

Износ и замена дисков

Износ тормозных дисков напрямую связан со стилем вождения автомобилиста. Степень износа определяется не только километражем, но и ездой по плохим дорогам. Также на степень износа тормозных дисков влияет их качество.

Минимально допустимая толщина тормозного диска зависит от марки и модели транспортного средства.

Среднее значение минимально допустимой толщины диска передних тормозов – 22-25 мм, задних – 7-10 мм. Это зависит от веса и мощности автомобиля.

Основными факторами, указывающими на то, что передние или задние тормозные диски необходимо менять, являются:

- биение дисков при торможении;

- механические повреждения;

- увеличение тормозного пути;

- снижение уровня рабочей жидкости.

Износ и замена колодок

Износ тормозных колодок, прежде всего, зависит от качества фрикционного материала. Немаловажную роль играет и стиль вождения. Чем интенсивнее будет торможение, тем сильнее износ.

Передние колодки изнашиваются быстрее задних за счет того, что при торможении они испытывают основную нагрузку. При замене колодок лучше менять их одновременно на обоих колесах, будь-то задние или передние.

Неравномерно могут изнашиваться и колодки, установленные на одну ось. Это зависит от исправности рабочих цилиндров. Если последние неисправны, то они сдавливают колодки неравномерно. Разница в толщине накладок в 1,5-2 мм может говорить о неравномерном износе колодок.

Существует несколько способов, позволяющих понять, нужно ли менять тормозные колодки:

- Визуальный, основанный на проверке толщины фрикционной накладки. На износ указывает толщина накладки в 2-3 мм.

- Механический, при котором колодки оснащаются специальными металлическими пластинками. Последние по мере истирания накладок начинают соприкасаться с тормозными дисками, из-за чего скрипят дисковые тормоза. Причиной скрипа тормозов является истирание накладки до 2-2,5 мм.

- Электронный, при котором используются колодки с датчиком износа. Как только фрикционная накладка сотрется до датчика, его сердечник соприкоснется с тормозным диском, электрическая цепь замкнется и загорится индикатор на приборной панели.

Плюсы и минусы дисковых тормозов в сравнении с барабанными

Дисковые тормоза имеют ряд преимуществ перед барабанными. Их плюсы заключаются в следующем:

- стабильная работа при попадании воды и загрязнении;

- стабильная работа при повышении температуры;

- эффективное охлаждение;

- малые размеры и вес;

- простота обслуживания.

К основным недостаткам дисковых тормозов в сравнении с барабанными можно отнести:

- высокая стоимость;

- меньшая эффективность торможения.

Источник: techautoport.ru

Как самостоятельно оценить износ тормозных колодок и дисков?

В перерывах между плановыми ТО за состоянием тормозной системы должен следить владелец машины. Оценить износ тормозных колодок и дисков (барабанов) сможет любой, главное не лениться.

LADA > Kalina

У большинства автомобилей при обычной эксплуатации внутренняя колодка стирается чуть быстрее внешней, причем это не зависит от конструкции тормозных механизмов. Однако в специфических условиях эксплуатации или из-за конструктивных особенностей некоторых машин внутренние колодки иногда изнашиваются заметно интенсивнее внешних. К примеру, на Мазде 6 второго поколения внутренняя колодка на переднем правом колесе стирается в полтора раза быстрее внешней.

Кроме конструктивных нюансов могут иметь место и неисправности. Например, повышенный износ колодки из-за закисшего поршня. Поэтому при первом осмотре тормозных механизмов на машине, с которой вам еще не приходилось иметь дело, важно снять колесо, чтобы оценить состояние и внешней, и внутренней колодок. Недобросовестные сервисмены часто ограничиваются примерной оценкой износа только внешних колодок, разглядывая их через спицы колесного диска, не снимая самого колеса. Не исключено, что вскоре недовольный клиент вернется на эту СТО со стертыми внутренними колодками и претензиями!

В качестве примера проверим состояние тормозов на редакционной Калине, которая проехала почти 63 000 км. Кроме того, приведем приблизительные показатели по критическому износу различных элементов тормозной системы. Для каждой конкретной модели автомобиля они могут отличаться как в бóльшую, так и в меньшую сторону. Эти данные можно найти в книжках по ремонту и обслуживанию или на просторах интернета.

Но вернемся к нашей Калине. Только после снятия колеса видна реальная картина. Толщина фрикционной накладки примерно равна толщине основания колодки: износ порядка 60%. Если толщина фрикционной накладки уменьшится до 2 мм, это будет означать износ в 100%. У многих автомобилей на основании колодки предусмотрен металлический язычок. При критическом износе накладки он начинает контактировать с тормозным диском, издавая характерный скрип. Чаще всего язычок устанавливают только на внутренних колодках.

Почему износ колодок может ускориться?

Важно помнить о тяжелых условиях эксплуатации, например, движение по горным серпантинам или участие в любительских гонках. В таких режимах у исправной тормозной системы внутренняя колодка может начать стачиваться в разы быстрее внешней. Нечто подобное когда-то случилось и с моей машиной. При повседневной езде износ колодок на седане Volkswagen Jetta последнего поколения был равномерным. Это усыпило мою бдительность, и я перестал следить за состоянием внутренних накладок. После участия в двух этапах спринтов (далеко не самых тяжелых для техники) оказалось, что внутренние колодки почти полностью стерлись. Особенно сильно это проявилось на левом колесе. Повезло, что дело не дошло до задиров на тормозных дисках!

Также не забывайте, что если, к примеру, вы проехали 30 000 км и износ передних колодок составил около 50%, то это еще не значит, что их хватит до 60 000 км. Чем меньше толщина накладки, тем быстрее происходит ее дальнейший износ. Ведь те же порции тепловой энергии от трения воспринимает уже менее «жирная» тормозная колодка.

Износ тормозных дисков

Износ тормозных дисков протекает более стабильно и предсказуемо. Чаще всего дисков хватает на два комплекта колодок. Уменьшение толщины диска примерно на 2 мм означает износ в 100%. Со временем из-за выработки на кромке тормозного диска образуется фаска.

Дизайн многих колесных дисков позволяет просунуть между спицами руку и на ощупь определить выработку тормозного диска. Главное, не делать этого, пока тормозной диск еще горячий, сразу после поездки с интенсивными торможениями. Этот прием будет полезен тем, кто планирует приобрести автомобиль с пробегом. По износу диска можно сделать выводы о реальном пробеге машины или об условиях, в которых ей приходилось ездить. Но лучше всего колесо все же снять и тщательно осмотреть тормозной механизм, включая внутреннюю сторону диска. Бывает, что именно там из-за коррозии образуются канавки и волнистая поверхность.

Когда менять тормозные диски и колодки?

Если износ дисков уже критичный, а колодки почти новые, то не торопитесь сразу менять весь комплект расходников, особенно если вы эксплуатируете автомобиль не в тяжелых для техники условиях. Работу по замене дисков можно ненадолго отложить. Но не стоит совсем закрывать глаза на проблему. Помните, что с уменьшением толщины дисков снижается эффективность торможения. Ведь рассеивать тепловую энергию будет слишком тонкий диск, который вдобавок станет и быстрее перегреваться. В особо запущенных случаях из-за чрезмерного износа тормозного диска, колодка может даже выпасть из механизма!

С износом задних дисковых механизмов ситуация аналогична, с одной лишь поправкой: они менее нагружены, а потому износ происходит медленнее. В этом есть и свои плюсы, и минусы. Задние тормозные диски и колодки имеют больший ресурс по сравнению с передними (примерно в полтора-два раза), но и сильнее страдают от коррозии. Поэтому именно на задних тормозах важно проверять внутренние поверхности дисков! У нашей же Калины задние тормоза барабанного типа.

Как оценить износ барабанных тормозов?

У большинства машин со стороны кожуха барабана есть смотровое окно для оценки толщины накладок. Однако чаще всего им можно воспользоваться только если машина вывешена на подъемнике или стоит на смотровой яме. Иначе разглядеть через это окно что-либо чрезвычайно сложно.

Снять барабаны порой тоже весьма проблематично. Например, у автомобилей французских марок придется откручивать ступичную гайку. В случае с Калиной все просто, барабаны снимаются без особых проблем.

Обычно износ барабанов оценивают по внутреннему диаметру: его увеличение на 1 мм означает приговор.

Чем отличаются барабанные тормоза от дисковых?

Один из недостатков барабанных механизмов в сравнении с дисковыми — отсутствие эффекта самоочистки. Продукты износа от тормозных колодок остаются внутри барабана и оставляют характерные следы на рабочих поверхностях фрикционных элементов.

Редакционная Калина часто используется для участия в различных соревнованиях. То есть условия ее эксплуатации можно назвать тяжелыми. Однако, к нашему удивлению, износ родных колодок оказался небольшим — примерно 30%. Вероятно, причина в том, что у машины относительно небольшая масса, да и динамические показатели не выдающиеся.

Увы, продукты износа значительно подпортили рабочие поверхности накладок и барабанов. Это уже не исправить. При очередной замене колодок придется обновить и барабаны, иначе они сразу же подпортят новые колодки. Однако ничего криминального в дальнейшей эксплуатации автомобиля в таком виде нет. Снижение эффективности задних тормозов не заметно даже при движении по гоночному треку. В целом же барабаны, как и диски, способны переживать по два комплекта фрикционных накладок.

Источник: www.zr.ru

Опасные расходники: чем отличаются поддельные тормозные диски и колодки от оригинальных

Автолюбитель, который экономит деньги на тормозах свой машины, жить не хочет точно. Может быть, он даже хочет кого-нибудь убить. Это, конечно, в крайнем случае. Если повезёт, можно отделаться легче: помятой машиной, разбитой подвеской или просто лёгким испугом. Думаете, сильно преувеличиваю? А вот и нет. Дешёвые тормозные диски и колодки действительно сильно отличаются от оригинальных деталей. И как они будут вести себя на дороге, никто не знает.

На глаз, на ощупь и на штангенциркуль

Мы уже сравнивали оригинальные фильтры и их аналоги. Теперь перейдём к не менее важным деталям – тормозным колодкам и дискам. Для сравнения возьмём оригинальные запчасти той же компании Hyundai-Kia и аналоги одной фирмы – китайской Miles. Начнём с колодок.

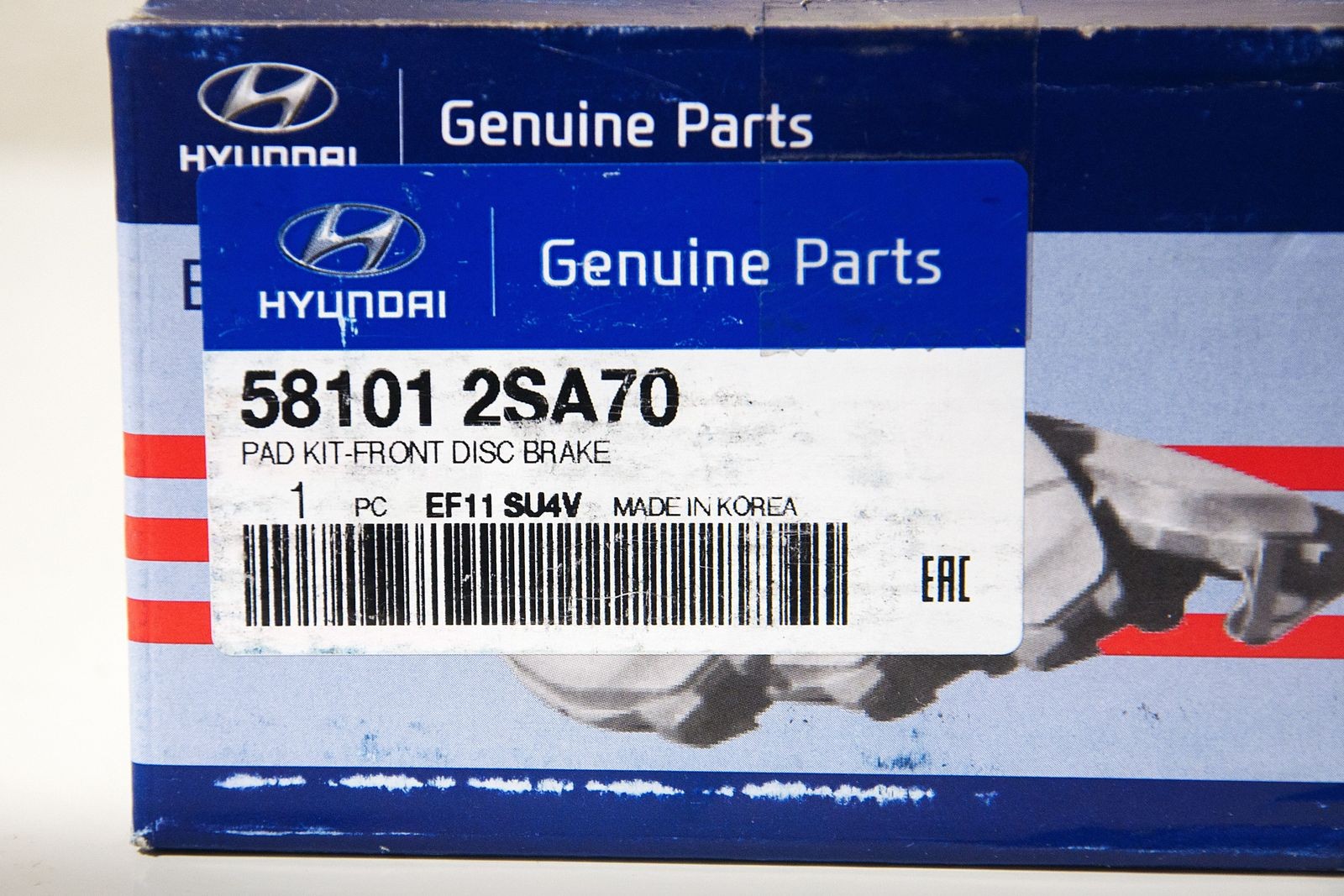

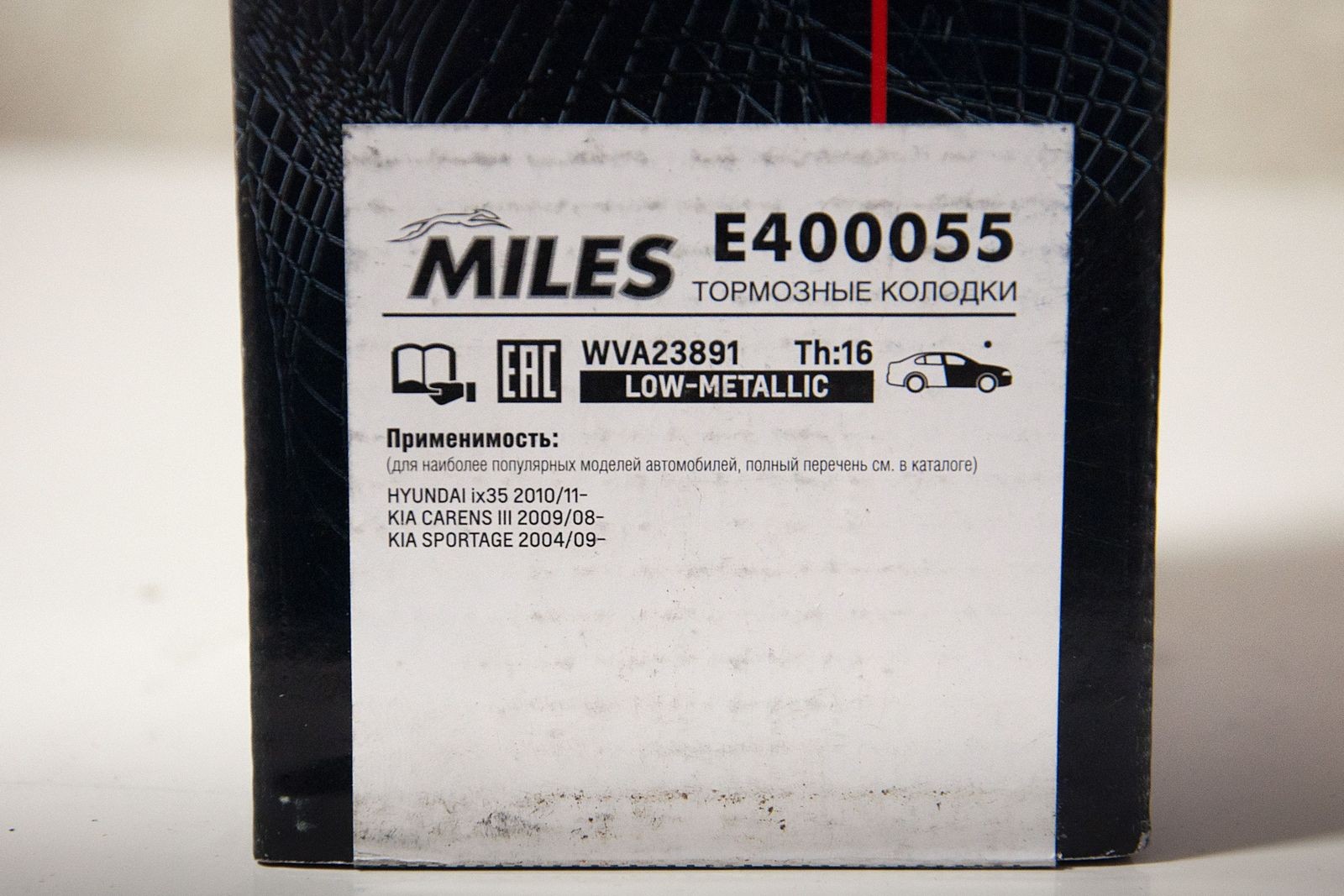

У нас их четыре комплекта: оригинальные колодки 581012SA70, их аналог Miles с кодом E400055, оригинальные 581014LA00 и их аналог той же фирмы с кодом Е100036. Первые колодки стоят на автомобилях Hyundai ix35, Kia Sportage и Carens, вторые – на Hyundai Solaris и Kia Rio. Итак, берём первую пару.

Несмотря на то, размеры оригинальных колодок и их аналогов одинаковы, коробка Miles заметно больше, чем у Hyundai. Интересно, почему? Может, там есть ещё что-то? Да если бы! Но об этом чуть позже.

В целом обе коробки выглядят добротно. У Hyunda-Kia никаких русских надписей на упаковке нет и быть не должно. Впрочем, иногда бывает, что русский язык на упаковке есть, но в этом случае надо сказать «спасибо» тем, кто эти колодки подделал. На оригинальной коробке такого не бывает, но мы в истинности происхождения этих колодок не сомневаемся – они куплены у дилера. И сделали мы это только для того, чтобы быть уверенными в оригинальности запчастей. Как бы это грустно ни звучало, но только таким способом можно обезопасить себя от подделки. Ну а сравнивать подделку и аналог – это то же самое, что сравнивать песни Ольги Бузовой и группы Rasa: убивать в себе эстета.

Информации на коробке Hyundai-Kia традиционно немного.

И всё же вся необходимая информация есть: в коробке лежит комплект передних тормозных колодок с номером 58101 2SA70. Этого вполне достаточно. Производитель ОЕМ-колодок для Киа и Хёндэ – корейская компания Mobis. Об этом нигде не говорится, но это и не так уж важно. Теперь открываем коробку и смотрим, что нам туда положили.

Сразу есть хорошая новость: у нас тут есть новые пружинящие и противоскрипные пластины.

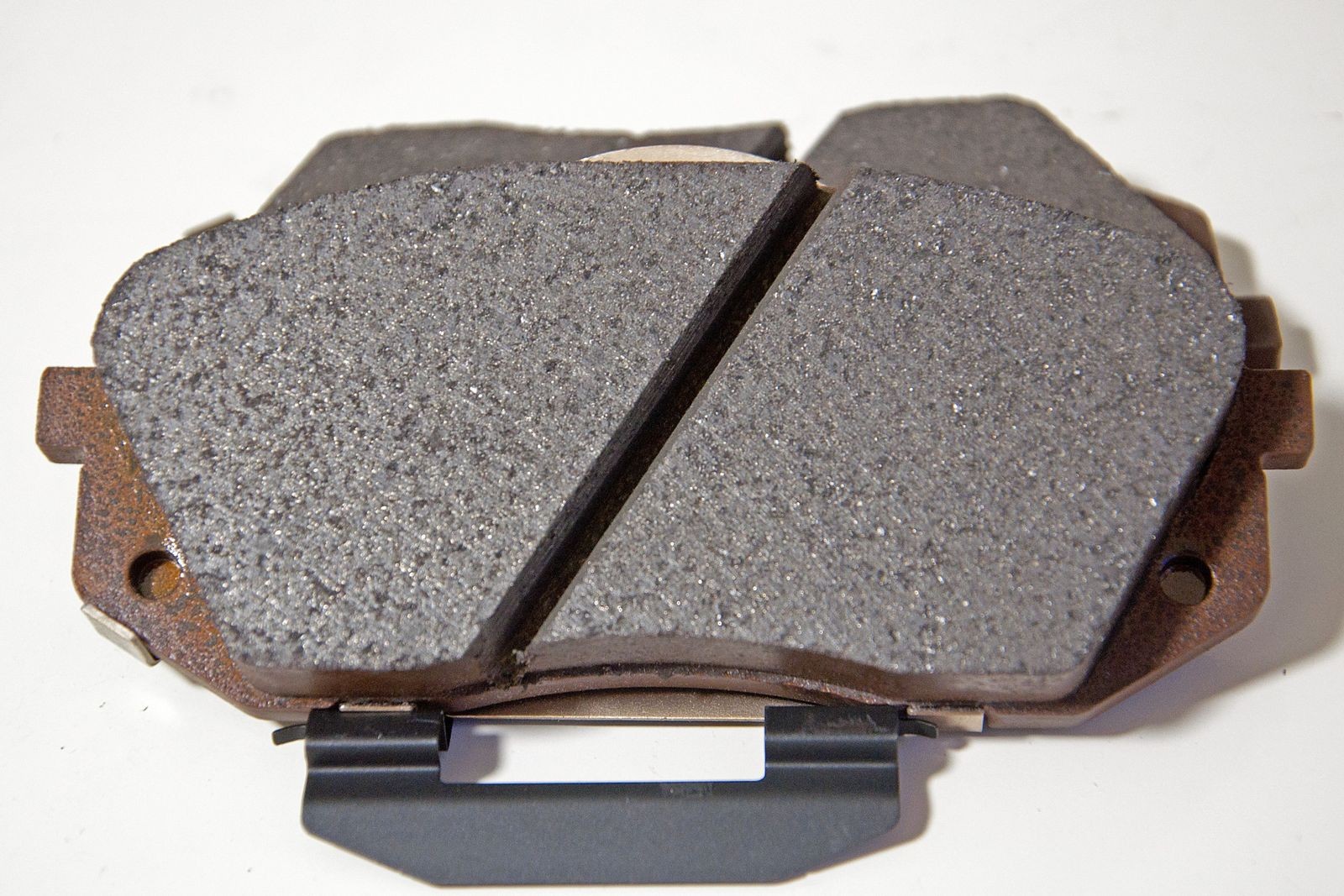

Да и сами колодки выглядят прямо-таки богато, а не просто добротно. Приятно даже в руки брать.

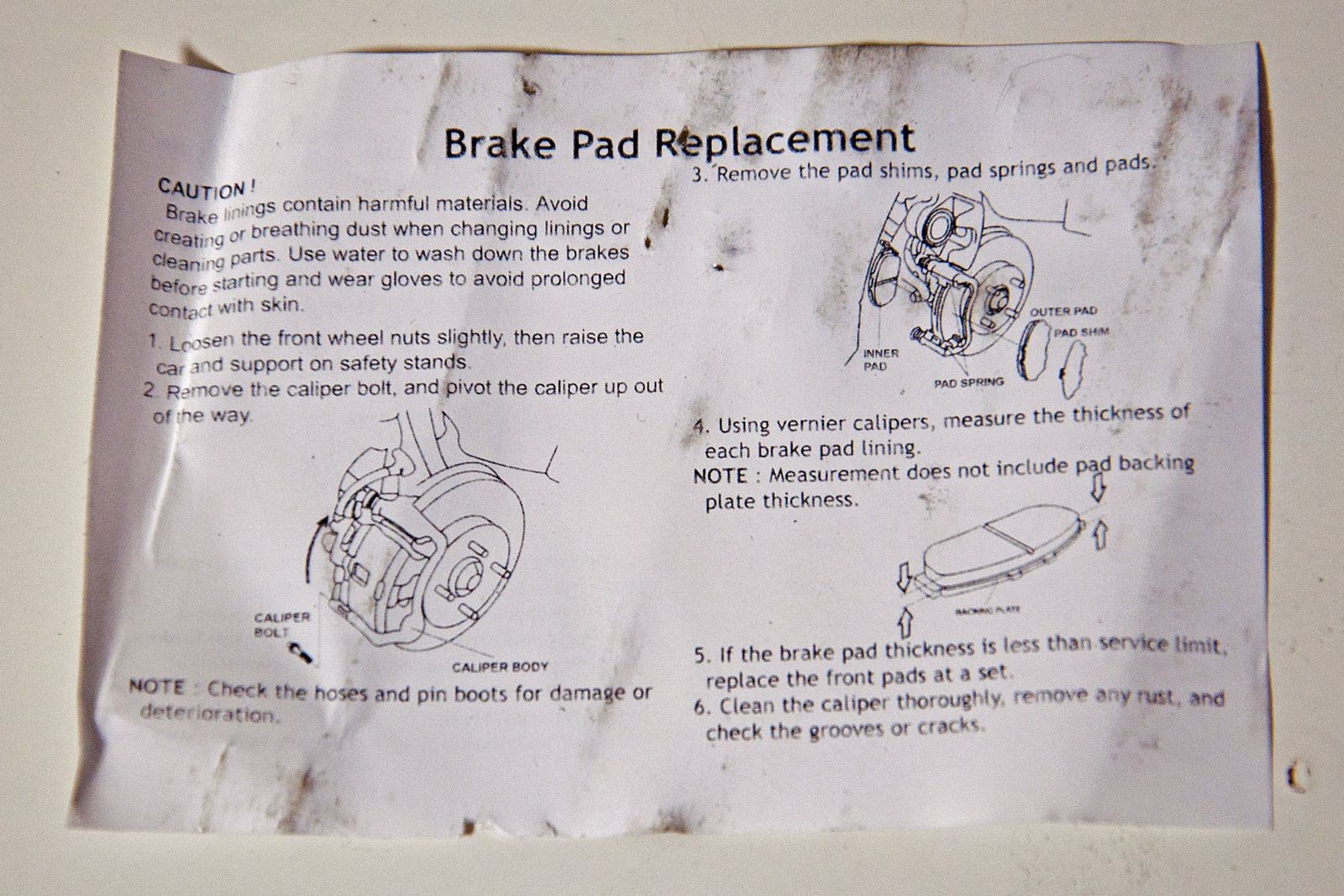

А вот инструкция далеко не подробная. Видимо, сделан расчёт на то, что купленные у дилера колодки ставить должен тоже дилер. Наверное, это правильно: если автолюбителя останавливает отсутствие инструкции, колодки самостоятельно ему лучше не менять. Целее будет.

Нельзя не отметить очень однородный состав фрикционных накладок. Никаких крупных вкраплений не видно, все края ровные и аккуратные.

На глаз-то всё кажется ровным. Но давайте ради интереса проверим толщину колодки и накладки штангенциркулем. Это поможет нам выяснить, насколько ровно сделана и накладка, и стальная основа колодки.

Толщина колодки целиком – 17,6 мм. Самое интересное, что все четыре расходника во всех точках замера показали абсолютно одинаковую толщину. То же самое произошло и с накладкой – её толщина везде равна 11,0 мм. Сами по себе нам эти цифры ничего не дают, но мы их запомним. И перейдём к коробке с аналогом.

Как я уже говорил, упаковка у этих колодок неплохая. Есть и список машин, на которые при желании их можно поставить.

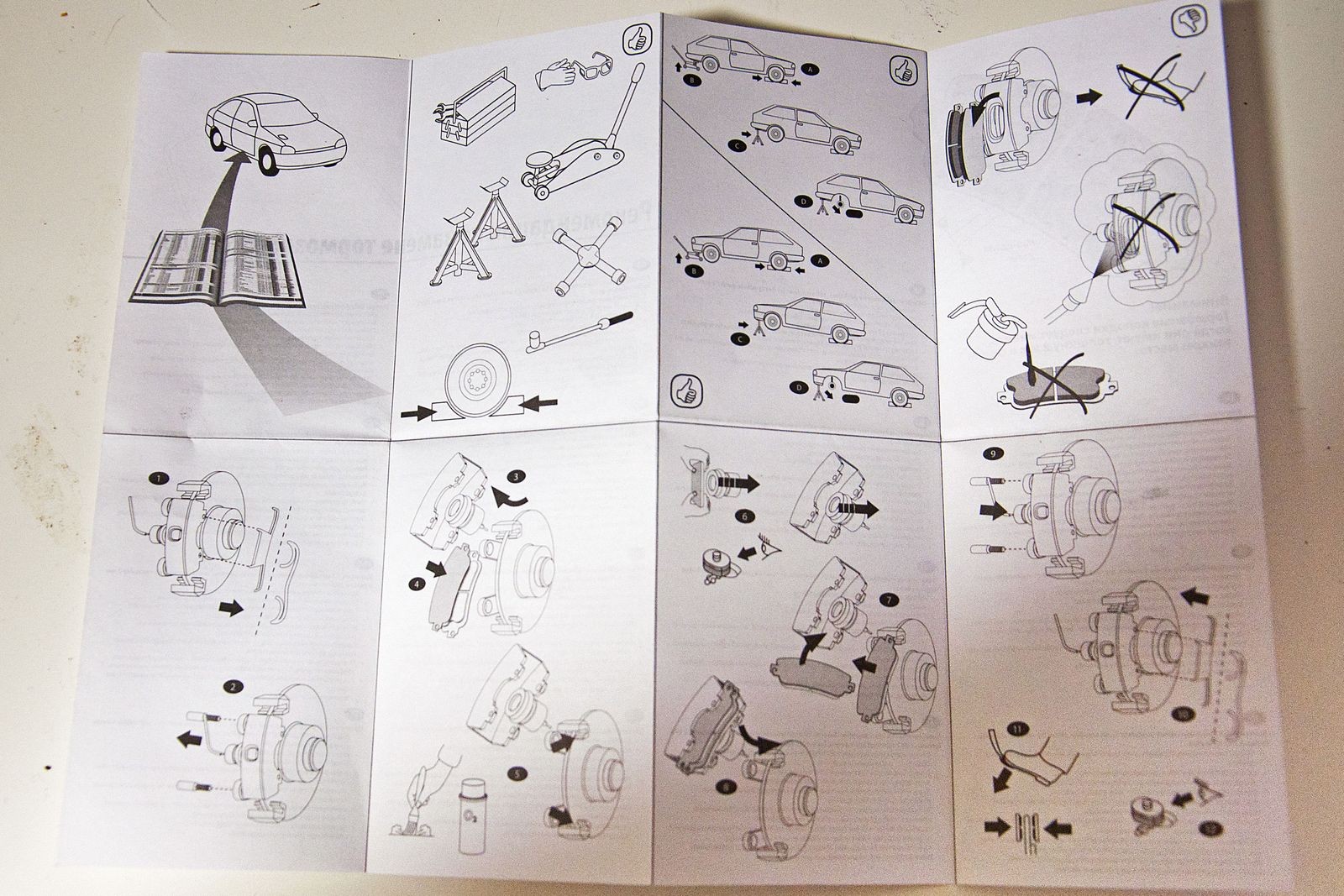

Колодки не просто так лежат в коробке, а упакованы в полиэтилен. Есть даже весьма подробная инструкция по их замене с незначительными ошибками в русском языке. А с другой стороны инструкции – просто нарисованная схема замены. По-моему, неплохо.

К сожалению, на этом хорошие новости заканчиваются.

Во-первых, тут нет никаких скоб. Это не очень хорошо, потому что придётся или ставить колодки без них, или ставить старые скобы. Вроде бы пустяк, но ездить с грохотом из суппортов – занятие не самое приятное. Кроме того, лишнее соприкасание колодок с дисками приводит к ускоренному износу первых, а иногда – к перегреву тормозных механизмов. Каких-то слишком тяжелых последствий не будет, но всё же.

Во-вторых, сами колодки без упаковки выглядят заметно хуже. Рассмотрим внимательно накладку.

Она не такая однородная, как на оригинальной колодке. Очень заметны крупные вкрапления, которые даже делают край рабочей поверхности неровным. Чем плохи такие крупные частицы? Во-первых, они быстро выпадают из накладки. И как минимум сильно загрязняют и тормозные механизмы, и диск колеса. Ну а во-вторых, они быстро изнашивают тормозной диск. Если, конечно, частицы для этого достаточно твёрдые. А обычно они как раз и нужны для того, чтобы сделать накладку более жесткой: от этого зависит ресурс самой колодки. Но у этой медали есть и обратная сторона: чем колодка твёрже и чем выше её ресурс, тем быстрее «кончается» диск. По большому счёту желательно использовать диски и колодки одного производителя – они должны работать в паре. И если на машине стоит ещё родной диск, то и «родная» (то есть оригинальная) колодка с ним будет работать лучше всего. А что сделает с диском такой аналог – это вопрос.

И это ещё не всё. Колодка оказалась немного кривой и… тонкой! Как я уже говорил, толщина всех оригинальных колодок во всех точках замера была одинаковой – 17,6 мм. А вот толщина колодок-аналогов оказалась в пределах 16,4-16,5 мм. А толщина накладки – 9,5-9,6 мм против 11,0 мм у аналога. Полтора миллиметра – это довольно существенная разница, около 15%. Если представить, что физические свойства накладок у аналога и оригинала одинаковые, то получается, что на колодках Киа можно проехать 100 тысяч километров, а на аналогах – 85 (тут, конечно, всё зависит от характера вождения, поэтому цифры очень условные). Если же состав отличается (а, судя по внешнему виду, так оно и есть), то либо ресурс колодок будет одинаковым за счёт сокращения ресурса диска, либо колодка износится ещё быстрее (если накладка аналога будет не такой твёрдой, как у оригинала). И то, и другое – дополнительные траты, которые вполне способны перекрыть мнимую экономию при покупке аналога. А что поделать: бесплатный сыр бывает только в мышеловке.

Давайте теперь откроем вторую пару колодок: Kia 581014LA00 и Miles с кодом Е100036.

Тут оригинальные колодки упакованы в хорошо узнаваемую коробку от Kia, а не Hyundai. В остальном упаковка такая же: только необходимая информация и не слишком подробная инструкция.

Источник: www.kolesa.ru