Как изготавливают карбоновые тормозные диски

Эволюция тормозных дисков с точки зрения эффективности

В отрасли автомобилестроения внедрение дисковой тормозной системы – это некая отправная точка, которая разделила сферу на ДО и ПОСЛЕ, после внедрения –начался новая веха. С того момента, как дисковая система стала устанавливаться серийно – обслуживание тормозов и само торможение сильно изменились. Условно говоря, с 1953 года начался период эволюции тормозных компонентов. В частности, тормозных дисков.

Классический тормозной диск изготавливается из серого чугуна. Почему чугун? Потому что, в отличии от стали или алюминия, этот сплав обладает прекрасной теплопроводностью и эластичностью для выплавки сложных форм. На самом деле, уже давно существует много различных проектов по производству компонентов из алюминия, стали и других составов, но пока что заводы – производители авто не спешат искать замену. Поэтому на сегодняшний день 99% автомобилей оснащаются именно чугунными тормозными дисками.

Начиная с первых дней запуска технологии на конвейер тормозной диск претерпел немало изменений, в попытках повысить эффективность торможения. Эволюцию этих опций мы сегодня рассмотрим.

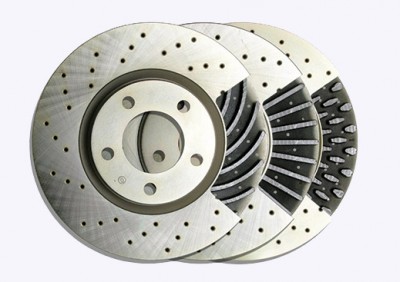

Итак, вентилируемый тормозной диск – это конструкция, состоящая их двух пластин, с вентиляционными каналами между ними. Как следует из названия, основная смысловая нагрузка этой разработки – улучшить охлаждаемость в режиме тепловых нагрузок. Будем считать такой вентилируемый диск точкой отсчета наших наблюдений.

1. Рисунок вентиляционных каналов дисков.

Чаще опция, хотя для некоторых моделей это конвейерное решение. В базовом исполнении – вентиляционные каналы внутри дисков имеют лучеобразную форму, направленную от центра к внешнему краю. Во время вращения диска центробежная сила выталкивает горячий воздух наружу, снижая за счет теплообмена температуру болванки. Это базовая вентиляция. Опция же предлагает оснащение радиально направленными каналами изогнутой формы, ускоряющими движение воздуха. К сожалению, производители не заявляют конкретных экспериментальных показателей эффективности такой инновации, но предполагаем что скорость охлаждения диска увеличиться на 5-7%ю

Очень популярное, но вместе с тем – и спорное решение, порождающее немало дискуссий. Суть опции – сверление сквозных отверстий диаметром 3,7-3,9 мм . Главное назначение – повышение интенсивности охлаждения тормозов. Основные сомнения у противников такой технологии – повышение напряженности вокруг отверстий перфорации. И тем не менее, перфорированные тормозные диски штатно устанавливают Mercedes, Porsche и другие.

Аэродинамические замеры показывают ускорение охлаждения диска до 15-18%.

Одно из эффективных и действенных решений за всю эру дисковой системы. Суть технологии в нарезании радиально направленных от ступицы к внешнему радиусу канавок, глубиной до 1 мм. Функций у такого решения несколько:

— очищение (обновление) поверхности колодок

— эффективный и быстрый отвод от пятна контакта воды и грязи в процессе торможения

— повышается коэффициент трения пары «диск-колодка»

При этом, важным достоинством инновации насечек в том, что конструкция диска не ослабляется и нет риска растрескивания.

Учитывая то, что насечки выполняют разноплановые функции – трудно высчитать конкретные показатели.

4. Двусоставные диски.

Очень перспективное и эффективное решение. Суть идеи состоит в разделение ступичной части диска и рабочего полотна. На практике это алюминиевая «шляпа» и чугунное рабочее полотно, скрепляемые между собой болтами.

Одним из важный элементов такой конструкции являются так называемые бобинcы: специальные крепления, дающие подвижность полотну относительной ступичной части. Эта инновация позволяет диску, при нагревании, не искривляться, а сохранять свою заводскую модель.

Очень эффектное решение. Впервые было применено на модели спорткупе Audi R8. В основу положена зигзагообразная обработка внешнего края. В список достоинств такой идеи попали:

— улучшение охлаждаемости диска за счет турбулентности

— незначительное снижение веса без потери площади пятна контакта

— безусловно, эффектный внешний вид

Такой вид тюнинга стал популярным не только у производителей на конвейере, но и на рынке aftermarket. Ряд компаний производит wave-диски в тормозных китах – например, WP Pro.

6. Карбон-керамические тормозные диски.

Эту технологию можно смело назвать прорывом отрасли, так в сравнении с любым тюнингом чугунных дисков – эта идея дает невероятные бонусы. В чем секрет успеха?

Некоторые публикации в Интернете пишут просто – «карбон-керамические диски изготовлены из углерода и керамики», при этом совсем не поясняя – что такое эта волшебная «керамика»? Так вот. В данном случае (как и в случае с керамическими тормозными колодками) – приставка «керамический» обозначает «порошковый», и не более. Проще говоря, карбон-керамические диски изготовлены и смешения смол и волокон углерода, мелко измельченных и спеченных под высоким давлением и при высокой температуре. Именно такой метод позволяет добиться более прочных связей между компонентами. Как видите, никаких керамических чашек и прочей посуды в составе нет.

Благодаря вышеописанной технологии и усилению углеродными волокнами – такие диски способны служить до 300-350 тысяч километров. Что интересно – в процессе эксплуатации такие диски не уменьшаются в толщине (как классические чугунные). Износ керамических тормозных дисков проверяют взвешиванием – они теряют в своей массе.

Второе важное преимущество – вес. Такой диск имеет массу на 50-70% меньшую, нежели чугунный собрат.

И третий момент – стойкость к высоким температурам. Проще говоря – вы можете сжечь напрочь колодки, но довести до диски до перегрева сложно.

Минусы такой разработки: заоблачная цена, писк и скрип на малых скоростях и чувствительность композитного состава к механическим повреждениям.

7. Карбоновые тормозные диски. Существует также технология карбоновых тормозных дисков, но она не применяется для гражданских автомобилей на дорогах общего пользования. Технология широко применяется на болидах Формулы 1.

7. Карбоновые тормозные диски. Существует также технология карбоновых тормозных дисков, но она не применяется для гражданских автомобилей на дорогах общего пользования. Технология широко применяется на болидах Формулы 1.

Такие тормозные диски изготовлены (а точнее будет сказать – сплетены) на 100% из волокон углерода. Таким образом, это невероятно легкие и в то же время прочные и стойкие к нагрузкам компоненты. Однако, выйти на дороги общего пользования этим дискам мешают два недостатка: низкая эффективность на не прогретых тормозах и слишком высокая – на горячих. Иными словами, в отличии от чугунных дисков, карбоновые нее показывают линейного роста эффективности. После хорошего прогрева эффективность торможения с такой разработкой взлетает как «свечка». Поэтому управлять такими тормозами – требует особого мастерства.

Источник: tormozi.ua

VI Международная студенческая научная конференция Студенческий научный форум — 2014

КЕРАМИЧЕСКИЕ ТОРМОЗНЫЕ ДИСКИ

КЕРАМИЧЕСКИЕ ТОРМОЗНЫЕ ДИСКИ

Скорость один из наиболее важных показателей современного автомобиля. С ростом технологий нас уже совсем не удивляет порог в 300 -400 км/ч. При таких высоких скоростях вопрос обеспечения безопасности следует ставить на первое место, т.е. требуется надежная тормозная система, которая способна выдерживать максимальные нагрузки и при этом быстро прекращать движение.

Самая распространенная на сегодняшний день тормозная система – дисковая, главным элементом такой системы является тормозной диск, к которому прикладывается усилие исполнительного механизма. В существующих автомобильных тормозных системах эффект торможения осуществляется путем снижения крутящего момента колес за счет трения элементов тормозных механизмов (тормозной диск и фрикционная накладка тормозной колодки). [1]

Главной опасностью отказа тормозной системы является перегрев. Пар, образующийся в результате трения, препятствует росту эффективности тормозной силы. Чем интенсивнее автомобиль тормозит, тем больше выделяется тепла и тем больше нагреваются детали тормозного механизма. Это ведет к потере фрикционных свойств тормозной колодки из-за снижения коэффициента трения. Если рассмотреть систему детальнее, то можно обнаружить, что тепло от колодки передается не только воздуху, но и к исполнительному тормозному механизму – суппорту, нагретые поршни которого способны довести тормозную жидкость до кипения, что способствует образованию пузырьков воздуха в жидкости и, как следствие, потере ею упругих свойств и «провалу» тормозной педали. При перегреве тормозного диска происходит нарушение формы его поверхности (деформация), следствием чего является биение диска, передаваемое на рулевое колесо и педаль тормоза, а также существенное удлинение тормозного пути автомобиля. [1]

Как сказано выше, тормозные диски являются элементом дисковой тормозной системы, наиболее подверженным термическим нагрузкам. Поэтому к материалу для их производства предъявляются специальные требования — высокая термостойкость, сопротивляемость деформациям и истиранию.

Наиболее распространенным материалом, из которого изготавливают тормозные диски, является чугун. Это объясняется тем, что чугун обладает хорошими фрикционными свойствами и невысокой стоимостью производства. Но, при этом чугун имеет ряд недостатков. У чугунного тормозного диска низкий порог максимальной температуры (500-600 о С), что при интенсивном торможении может привести к значительному нагреву тормозного диска, и к его короблению. Так же, если при высокой температуре на диск попадет вода, то он может треснуть. Кроме того, диски из чугуна очень тяжелые, это приведет к утяжелению автомобиля. Также, при длительном простое автомобиля на чугунных тормозных дисках образуется коррозия. [2]

В 70-е годы появились тормозные диски из углепластика – карбоновые, которые устанавливались только на спортивные машины формулы-1. И только в 90-е годы компания Ferrari впервые установила карбоновые тормоза на свой автомобиль. Карбоновые тормоза намного эффективнее обычных чугунных тормозов. Тормозной диск из карбона весит на порядок меньше металлического тормозного диска. Коэффициент трения на порядок выше, а рабочий диапазон температур 1200-1400 о C. Карбоновые диски не коробятся, а снижение неподрессоренных и вращающихся масс положительно сказывается на ходовых качествах автомобиля. Однако карбоновые тормозные диски слишком дорогие и недолговечные. Одного комплекта тормозных дисков хватает на 100-150 тыс. км. пробега. Нормально работать они начинают только после хорошего прогрева до этого коэффициент трения тормозов даже ниже обычных. [2]

Совершенно новая и более усовершенствованная система – это керамические тормозные диски. Изготавливаются такие диски из карборунда (карбида кремния). Этот же материал используется на челноках, которые проходят через плотные слои атмосферы, температура трения о которую достигает 1650 о С. [3]

На самом деле, первые попытки создания и испытания керамических тормозных дисков берут начало ещё в 1980-е годы. Они должны были прийти на смену асбестовым тормозным дискам, которые сильно пылили и быстро изнашивались. Большой вклад в развитие керамических тормозов внесла компания «Akebono». Результатом долгих исследований и множества тестов «Akebono» стали керамические безасбестовые тормозные колодки, которые отвечали требованиям по эффективности торможения, шуму, вибрации и выбросу пыли.[1] И только в 2004 году компания «brembo», на основе исследований «Akebono» выпустила первый керамический тормозной диск. Чуть позже технология была применена на гоночных автомобилях. Испытание «керамики» прошло успешно. Керамический тормозной диск оказался очень термоустойчив и, в отличие от карбоновых дисков, имел меньшую изнашиваемость. С тех пор «керамика» завоевала популярность у водителей дорогих и роскошных спортивных машин.[3] В последние годы ведущие мировые производители внедряют в свои автомобили (правда, пока что только в виде дополнительной опции) тормозные диски с керамическими компонентами. Так, например, немецкий концерн Audi в 2008 году начал оснащать керамическими тормозными дисками свою модель RS8. Керамические тормозные диски Audi изготавливаются из керамики, армированной углеродным волокном. Такой композитный материал, так называемый, композитная керамика содержит в качестве основного рабочего вещества очень твёрдый и стойкий к истиранию карбид кремния. Он армирован углеродными волокнами, эффективно принимающими на себя возникающие в материале напряжения. Срок службы такого тормозного диска в 4 раза больше стального, высокая стойкость керамических дисков к истиранию значительно увеличивает их срок службы. Экстремальная жесткость поверхности композитной керамики делает ее нечувствительной к различным солям и неуязвимой для коррозии. [4]

Выделим основные преимущества и недостатки керамических тормозных дисков. У керамики гораздо больше возможностей, чем у металла или различных композитов. Керамические тормозные диски отличаются своей стабильной работой в широком диапазоне температур. А это означает, что различные погодные условия будут несущественно влиять на работу разогретого до нужной температуры тормозного диска. В отличие от дисков из металла керамический диск не коробится даже при интенсивном режиме работы. Кроме того, «керамика» характеризуется минимальным выбросом пыли и за счет этого не снижают тормозных характеристик автомобиля. Керамические тормозные диски, по сравнению с аналогичными деталями из серого чугуна легче на 50%. Тормозная керамическая система может уменьшить массу автомобиля на 20 килограмм, а это значит, что уменьшится неподрессоренная масса и нагрузка на подвеску.[2] Применение керамических тормозных дисков позволяет увеличить на 25% коэффициент трения, и повысить эффективность торможения в нагретом до высоких температур состоянии. Еще одно преимущество –долговечность. Керамические диски обычно не требуют замены на протяжении 300 000 км. Недостатками керамических тормозных дисков является то, что керамический тормозной диск плохо работает в холодном состоянии. Холодные керамические диски хуже останавливают машину, даже чем холодные тормозные диски из металла. [1]

На графике показано, что керамические тормозные диски хуже работают при низких температурах (t o ,C) по сравнению с металлическими дисками, однако они имеют более ровный график коэффициента трения (К(т))в разном диапазоне температур. Для некоторых производителей, температура в 400 о С является рабочей.Ещё одним недостатком является то, что некоторые керамические диски издают неприятный скрип при работе, но этот дефект удалось убрать за счет добавления в состав дисков различных металлических примесей. Самым большим недостатком является цена керамической тормозной системы. За счет применения новых и очень дорогостоящих материалов керамическая тормозная система обойдется водителю примерно в стоимость автомобиля среднего класса.[1]

Очевидно, что керамические тормозные диски в ближайшее время не станут применяться на автомобилях массового производства. Однако на спортивных автомобилях с максимальной скоростью 300-400 км/ч они необходимы. Керамические тормозные диски способны существенно сократить тормозной путь автомобиля и, тем самым, спасти человеческие жизни.

Источник: scienceforum.ru

Диски, барабаны, карбон и керамика, или Почему барабанный тормоз до сих пор в строю

Задавались вопросом, почему современные дисковые тормоза до сих пор не вытеснили своих древних барабанных коллег окончательно? Ведь всем известно, что диски эффективнее и проще в обслуживании. Я уж не говорю о всяческих навороченных схемах типа керамики или карбона – те вообще с другой планеты… Кстати, про них сегодня тоже поговорим. Но древние, как мамонт, барабаны. Эта устаревшая конструкция встречается поголовно на всей строительной, грузовой и военной технике, да и легковушки недорогого сегмента почему-то не спешат с ними расставаться. Стало быть, есть на то объективные причины? Есть.

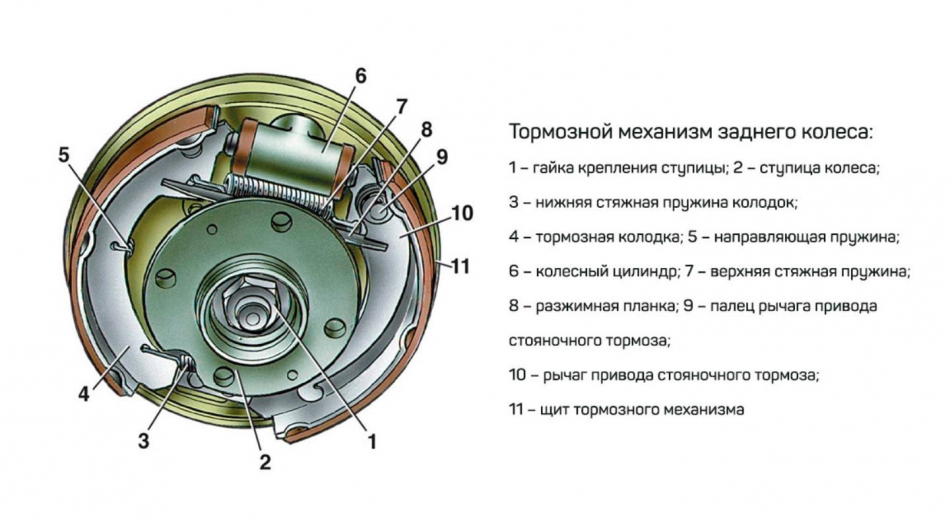

Барабанные тормозные механизмы

Начнём, что называется, с азов. Принцип работы барабанного тормоза – в распирании фрикционными накладками тормозного барабана изнутри. Распираются они гидравлическим цилиндром с тормозной жидкостью. А так как сам барабан крепится к вращающейся ступице (читай – колесу), то за счёт давления на его внутреннюю стенку колодками барабан замедляет вращение – машина тормозит. Это в двух словах. А теперь давайте попробуем тезисно описать все плюсы и минусы подобной схемы.

Устройство барабанного тормоза (сам барабан снят и на иллюстрации не присутствует)

Устройство барабанного тормоза (сам барабан снят и на иллюстрации не присутствует)

Плюсы:

- Прежде всего, это защищённость от агрессивного воздействия внешней среды. Помните про строительную и прочую тяжёлую технику? Вот именно поэтому барабанный тормоз и прижился там давно и надолго. Регулярного перемещения по грязи, песку и прочим неасфальтовым поверхностям нежный дисковый тормоз долго терпеть не будет: абразив просто исцарапает рабочую поверхность самого диска, да и резиновые пыльники такого издевательства не вынесут. Барабану же всё по барабану: рабочие механизмы надёжно закрыты от всех тягот внедорожной службы. Конечно, стопроцентной герметичности обеспечить практически невозможно, но в любом случае для тяжёлых условий этот тип куда более пригоден.

- Ресурсность. Замена колодок в барабанных тормозах требуется в разы реже, чем в дисковых.

- Относительная дешевизна. Как сам барабан, так и его колодки стоят значительно меньше, нежели тормозной диск и пара колодок к нему. Именно поэтому таким типом до сих пор оснащаются многие бюджетные городские машинки народного сегмента в базовых комплектациях. Тем не менее, из этого же и вытекает основной недостаток барабанов, о чём далее.

Фото: «ЭкспрэшнКайл»

Фото: «ЭкспрэшнКайл»

Минусы:

- Низкая эффективность по сравнению с дисковым механизмом. И это, пожалуй, махом перечёркивает все плюсы. Соответственно, уже давным-давно ни на одном спортивном автомобиле вы такого анахронизма не встретите. Да что там спортивные: даже на АвтоВАЗе освоили машины с дисками вкруг! Именно поэтому барабаны либо уходят от легковых автомобилей совсем, либо ставятся только сзади и только на самых дешёвых моделях.

- Плохой теплоотвод. Следует из самой конструкции механизма. Очевидно, что при работе любой тормоз сильно нагревается. И если у дискового механизма все рабочие поверхности активно обдуваются естественным потоком воздуха, то в барабанах все трущиеся детали «жарятся» под крышкой самого барабана.

Почему, если на машине есть и диски, и барабаны, вторые всегда стоят на задней оси, но никак не наоборот? Всё просто. При торможении, по всем законам физики, машина клюёт носом вперёд – вся масса по инерции стремится продолжить движение. Задняя же ось при этом разгружается. То есть передние колёса нужно «зажимать» сильнее, тогда как на задних особого смысла в мощных механизмах нет. Именно поэтому более эффективные устройства работают спереди, где нагрузка больше, а барабаны выполняют вспомогательную роль на задней оси. Разумеется, всё это относительно, и на тяжёлых и мощных машинах даже задним колёсам необходимы мощные средства замедления (=диски).

Здесь стоит отметить, что придуманы и вполне эффективные схемы барабанных тормозов. Но конструкция их сложна и громоздка, а серийное производство неоправданно дорого для конвейера. Именно тот случай, когда овчинка выделки не стоит – проще поставить диски. Кстати, а что с их отличительными чертами?

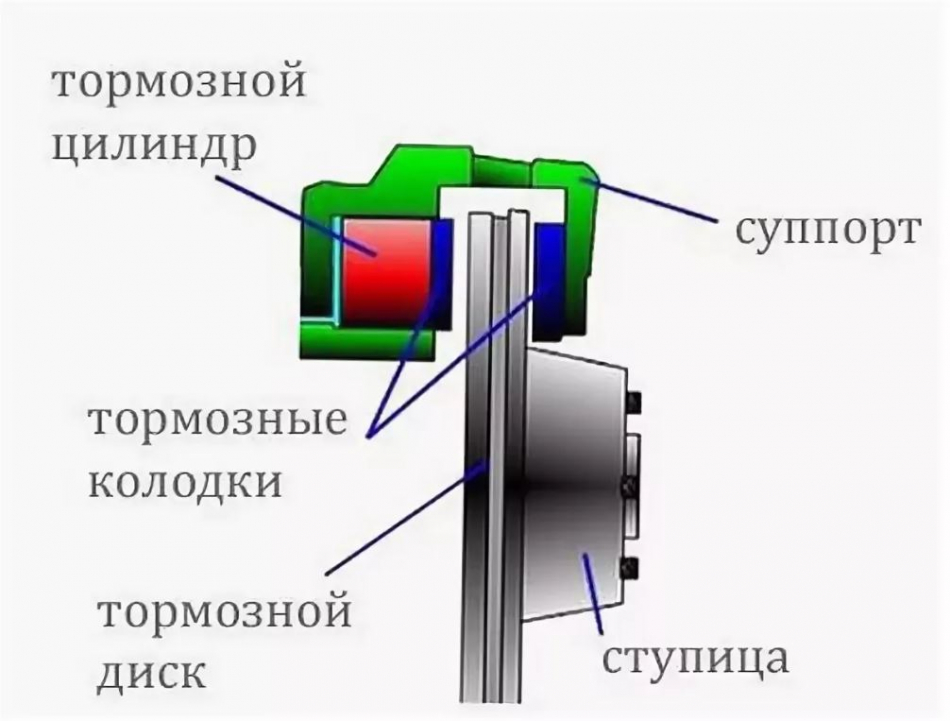

Дисковые тормозные механизмы

Как дальнейшее развитие барабанов диски имеют перед ними ряд ключевых преимуществ. Хотя и без недостатков, разумеется, не обошлось. А принципиальное отличие от «барабашек» заключается в том, что тормозные колодки не распирают вращающуюся с колесом часть изнутри, а зажимают её снаружи. В общем случае это более эффективно.

Вполне наглядная схема работы однопоршневого суппорта. (фото: hitmind.ru)

Вполне наглядная схема работы однопоршневого суппорта. (фото: hitmind.ru)

Плюсы:

- Эффективность. Как ни крути, а диски по данному показателю бьют барабаны наповал. Сюда входит в том числе и теплоотвод – механизм открытого типа охлаждается однозначно лучше. А это значит, момент перегрева тормозной жидкости сдвигается в позднюю сторону. Да и само замедление автомобиля при одинаковых исходных данных у дисков будет интенсивнее, нежели у барабанов.

- Компактность. Это видно даже невооружённым взглядом: массивная «кастрюля» барабанного тормоза обычно сопоставима по диаметру с аналогичным дисковым механизмом, притом что по толщине явно больше, чем даже самая широкая часть дискового тормоза – суппорт. В эпоху тотальной борьбы за граммы и миллиметры это весомый аргумент.

Спортивный дисковый тормоз. Мощный суппорт с шестью цилиндрами и тормозной диск с пылеотводящими насечками. (фото: Subaru)

Спортивный дисковый тормоз. Мощный суппорт с шестью цилиндрами и тормозной диск с пылеотводящими насечками. (фото: Subaru)

Минусы:

- Дисковые тормозные механизмы дороже барабанов. Как по удельной стоимости производства для конвейера, так и в обслуживании. Тормозные диски нагреваются значительно сильнее барабанов, а следовательно, должны изготавливаться с учётом высоких термических нагрузок. Отсюда более дорогие сплавы и технологичность производства. С колодками ровно то же самое.

- Очень не любят незапланированных заездов в лужи. Дело здесь в том, что если у барабана фрикционная поверхность (к которой прилегают колодки) закрыта от брызг и открытой воды, то у дисков всё снаружи. Любой автомобильный форум вам расскажет десятки примеров, когда обычная лужа после затяжного торможения оказывалась для дисков фатальной. Он просто не выдерживает резкого перепада температур и деформируется. Отсюда внезапные биения, зачастую на совершенно свежих тормозах.

- И снова противопоставление плюсам барабанов – боятся грязевых ванн и прочего экстрима. Достаточно полчасика хорошенько прохватить в режиме «ралли» по какому-нибудь карьеру или раскисшему полю – и проточки от камушков и иного абразива на рабочих поверхностях тормозных дисков неизбежны. Конечно, не всегда это влечёт неминуемые последствия. Но лучше от таких упражнений штатным гражданским тормозам точно не станет.

И как вы уже знаете, по совокупности качеств дисковые тормоза давно и прочно заняли место победителя, практически вытеснив своего престарелого собрата с рынка легковых автомобилей. Но одними чугунными дисками и барабанами дело не ограничивается. Давайте немного пройдёмся по некоторым интересным и не особо распространённым схемам тормозных систем.

Карбон-керамические тормоза

Вообще, стоит пояснить, что большинство производителей трактуют подобную технологию немного по-своему, отчего у неподготовленного пользователя возникает путаница в понятиях. И поэтому, давайте сразу расставим точки над «Ё»: керамические, композитные и карбон-керамические тормоза – суть одно и то же.

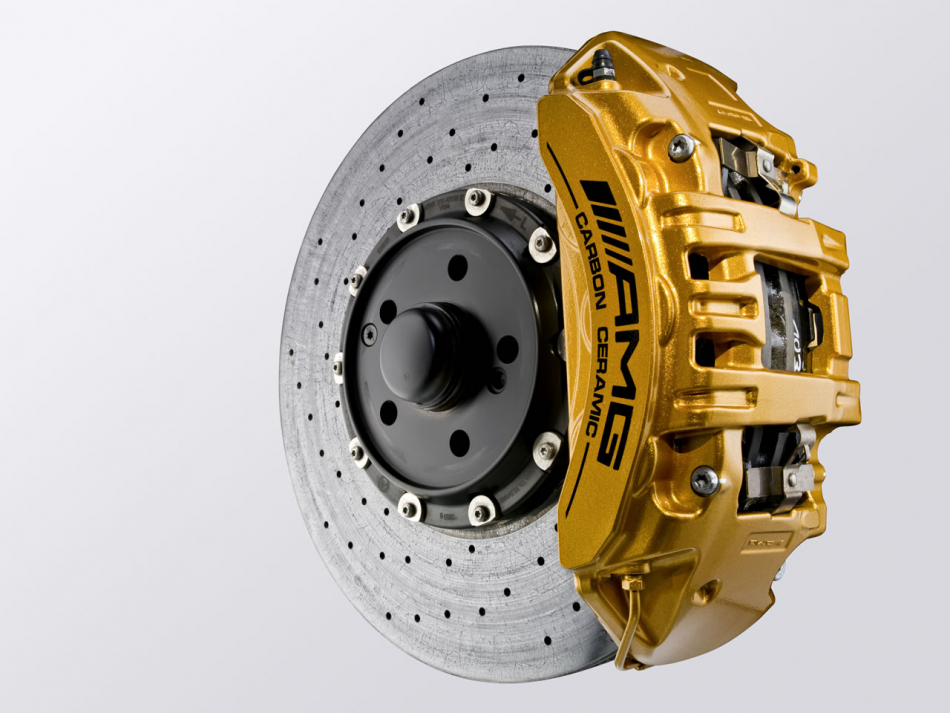

Карбон-керамический тормоз от спортивного подразделения AMG (Mercedes-Benz)

Карбон-керамический тормоз от спортивного подразделения AMG (Mercedes-Benz)

В подобных системах и тормозной диск, и материал колодок изготавливаются не из металла (плюс асбест или его заменитель в колодках), а из тугоплавкого композитного материала. Классический состав включает в себя металл, керамику и карбоновые волокна. Всё это по определённой технологии смешивается и запекается при высокой температуре в форме необходимых деталей (диск или фрикционная накладка колодки).

Из преимуществ:

- отменная устойчивость к перегреву

- небольшой вес (в 1,5-2 раза меньше чугунного сплава обычного диска)

- отсутствие назойливой чёрной пыли в процессе работы

Ну а в недостатках:

- прежде всего цена за комплект, сравнимая иной раз со средним подержанным автомобилем.

- необходимость предварительного прогрева для нормального торможения

Очевидно, что позволить себе такую систему могут очень немногие, да и не нужно оно для абсолютного большинства автовладельцев. Машины подавляющего числа типичных «гонщиков» не смогут обеспечить керамике даже нормальный выход на рабочую температуру.

Карбоновые тормоза

Исключительно гоночная технология. Здесь диски и накладки запекаются именно из карбона (углеволокна). Только прогревочная температура приближается к 400 (!) градусам. Массово не производятся, хотя под заказ делают несколько частных фирм-производителей. Об эффективности и стоимости говорить не имеет смысла.

Полностью карбоновые тормоза – диск и колодки. (фото: drive2)

Полностью карбоновые тормоза – диск и колодки. (фото: drive2)

Прочие системы

Конечно, за несколько десятилетий развития автомобилестроения экспериментов с тормозами было множество. Кстати, многие архаичные решения применяются до сих пор – тот же трансмиссионный тормоз на тяжёлой технике, который стопорит трансмиссию, а не сами колёса. Но процентов 99 от всей массы машин на сегодняшний день обходятся старыми добрыми дисками и барабанами, изготовленных из давно обкатанных и дешёвых в производстве сплавов.

Источник: matador.tech

Особенности керамических тормозов

Тормозная система должна быть надежной, выдерживать максимальные нагрузки и эффективно обеспечивать торможение автомобиля при любых условиях. Но этими качествами похвастаться дисковые тормоза могут не всегда. Несмотря на свою эффективность, порой они далеко не стабильно выполняют свои функции в экстремальных условиях эксплуатации. Для компенсации этих негативных свойств стали применять керамические тормозные диски и колодки, способные работать при повышенных температурах. Из статьи узнаем, что такое керамические тормоза и каковы их особенности, сравним тормоза данного типа с обычными дисковыми тормозами, а также выявим их плюсы и минусы.

Отличия керамических тормозов

Основными элементами дисковых тормозных механизмов являются:

- тормозной диск;

- тормозные колодки;

- суппорт.

В обычных тормозах суппорт и диск изготовлены из металла, а колодки (накладки) – из смеси металла с асбестом. В процессе работы тормозных колодок возникает трение, которое преобразовывается в тепло. Выделившееся тепло сильно нагревает колодки и диски, что негативно сказывается на эффективности торможения. Для снижения их нагрева тормозные диски делают вентилируемыми. Применение асбеста также позволяет выдерживать высокую температуру и поглощать тепло, которое выделяется при торможении.

Суппорт, керамический диск и колодки

Суппорт, керамический диск и колодки

Однако для действительно тяжелых условий эксплуатации этих мер не достаточно, и температурный режим работы тормозов будет выше допустимого. Поэтому производители принялись внедрять новые материалы, которые бы одинаково хорошо выдерживали температурные нагрузки и обеспечивали необходимое трение. Так появились керамические накладки тормозных колодок и керамические диски.

Керамика изготавливается по следующей технологии: под давлением металлическая стружка в определенной пропорции смешивается с керамикой. Затем смесь запекается при высокой температуре. А итогом всего является керамический тормоз, обладающий высокой температурной стойкостью и другими полезными свойствами. К ним можно отнести:

- снижение вибрации и шумов;

- обеспечение постоянных коэффициентов трения в разных температурных диапазонах;

- более бережное отношение колодок к дискам за счет замены железосодержащих сплавов на медные.

На данный момент выпускается несколько модификаций керамических тормозов, рассчитанных на определенный стиль езды: street, sport, extreme. Первые подходят для повседневной езды, вторые предназначены для мощных спортивных автомобилей, которые могут ездить как по дорогам общего пользования, так и по гоночной трассе, а третьи устанавливаются только на гоночные автомобили, участвующие в соревнованиях, и не могут использоваться на обычных дорогах.

Плюсы и минусы керамических тормозов

Начнем с преимуществ керамических тормозов, часть из которых уже была перечислена в предыдущем пункте:

- Снижают неподрессоренную массу и нагрузку на подвеску за счет того, что керамический диск легче металлического.

- При трении практически не выделяется пыль.

- Увеличивают коэффициент трения и эффективность торможения в нагретом до высоких температур состоянии.

- Высокий срок эксплуатации керамических дисков за счет того, что они не содержат в своем составе сплав железа.

Тормозные колодки из керамики

Тормозные колодки из керамики

Переходим к минусам керамических тормозов:

- Высокая цена по сравнению с обычными тормозами.

- Требуют прогрева перед работой.

- При работе могут издавать скрип, который устраняется добавлением металлических примесей в состав дисков.

Что выбрать?

Делая выбор между керамикой и металлом, следует учитывать особенности эксплуатации автомобиля, а также стиль вождения конкретного автолюбителя. Керамические колодки оптимальны для агрессивного вождения, при котором требуется частое или резкое торможение. В этих условиях керамические колодки могут значительно сократить тормозной путь. Это могут быть спортивные или дорогие автомобили, которые двигаются с высокой скоростью при любых дорожных условиях.

Для движения по городским и проселочным дорогам достаточно будет металлических колодок. Высокая цена керамики не оправдывает ее применение в этих условиях.

Заключение

Итак, нужны ли вам керамические тормоза? Подумайте о том, куда вы ездите и как вы это делаете. Если вы любитель быстрой, спортивной езды, то трата на керамику будет оправдана. Если же основным вашим передвижением является спокойная езда по городу, то в керамических колодках нет необходимости.

Источник: techautoport.ru

Инновации: карбоно-керамические тормозные системы

Отрадно наблюдать, как инновации охватывают автомобилестроение: гибридные и компактные дизельные двигатели пришли на замену бензиновым крупнообъемникам, 7иступенчатые автоматы научились очень оперативно управлять крутящим моментом, груды электронных датчиков готовы подменять человека в вопросах управления авто. Не минула чаша сия и тормозной системы. На вершине отрасли – карбоно-керамические тормозные системы.

С 60-х годов в машиностроение прочно вошла технология применения чугунных болванок для создания динамического замедления автомобиля, положив начало эре дисковых тормозных систем. Принцип работы был прост: на полуось крепился чугунный диск, который сверху охватывался т.н. суппортом, несущим пару тормозных колодок. Гидравлическим усилием колодки сжимались вокруг чугунного полотна диска, вызывая замедление авто, путем выработки кинетической энергии.

Дисковые тормозные механизмы, на сегодняшний день, устанавливаются на 97% автомобилей. Из них бὀльшая часть применяет чугунные диски. При наличии немалого количества плюсов – чугунным болванкам присущи и недостатки. Так, чугун не любит перепадов температур. Зачастую, на практике, этот минус выливается в искривленные (поведенные) тормозные диски, которые незамедлительно напоминают о своем дефекте вибрацией при торможении. Далее – трещины на поверхности, неравномерный износ, выработка от более агрессивных колодок и т.п.

Решением проблем чугунных болванок стала разработка т.н. композиционных тормозных дисков. Чтобы научные термины не смущали нашего читателя – мы разъясним сложные процесс понятным языком на примере одного из старейших производителей – канадской компании WP Pro.

Решением проблем чугунных болванок стала разработка т.н. композиционных тормозных дисков. Чтобы научные термины не смущали нашего читателя – мы разъясним сложные процесс понятным языком на примере одного из старейших производителей – канадской компании WP Pro.

Прежде всего, керамические тормозные диски, в отличии от чугунных, изготавливаются не литьем, а горячим прессованием. Второй факт – компоненты смеси. При изготовлении керамических тормозных дисков применяют углеродные волокна (что и дает приставку «карбон»), кремний, силикон и еще ряд элементов. Говоря об изготовлении композиционных дисков – вернее употреблять термин «запекание». Все дело в том, что смесь из компонентов WP Pro проходит три основних этапа: прессование, горячее пресссование и запекание. Каждый из процессов призван придать готовому изделию те или иные практические свойства.

Что же на практике дает керамический тормозной диск? Прежде всего, ресурс. Благодаря использованию смеси из углеволокна и кремния – диски «обещают» пробег 300-350 тысяч километров. Второе архиважное свойство – стойкость к температурным перепадам и нагреву. По сути, материал керамических тормозных дисков способен выдерживать до 1000 C. Поэтому среднегородские температуры в 300-500 С такой материал переживает с легкостью.

И еще один немаловажный момент. Вес композиционного тормозного диска на 60-80% меньше чугунного аналога. Например, штатный тормозной диск для Toyota Land Cruiser 200 весит порядка 13 кг. Керамический «собрат» будет весить всего 4,5-5. Эта особенность способна «облегчить» жизнь автомобиля в момент разгона и придать ей динамики.

И о производстве. Сегодня мало кто из производителей тормозов берется за столь сложный продукт, как керамические тормозные системы. Ведь основа такого комплекта – композиционный тормозной диск, требующий высокотехнологического оборудования, грамотних рук и строго выдержанной технологии. Одним из авторитетних поставщиков таких систем на сегодня выступает канадская компания WP Pro. Те, кто не знаком с этим именем – приведем названия двух тюнинг-ателье, чьи «выпускники» комплектуются китами WP Pro: Hamann, Oettinger и т.д. А уж эти парни знают толк в технологиях.

Основной ассортимента канадцев: карбоно-керамические тормозные системы (наборы из керамических дисков, высокоэффективных суппортов и колодок) и керамические компоненты в штатном размере. Примечательно то, что опыт WP Pro позволяет предложить такие киты практически на любой автомобиль. Недавно, канадцы поставили на поток и еще один товар из этой группы – штатные карбоно-керамические тормозные диски. Это диски на модели, которые с завода комплектовались композиционными тормозами: Ferrari 360, 612, Porsche 911,Cayenne, Nissan GTR и т.п. При этом, цена на керамические диски WP Pro значительно дешевле штатного аналога.

Основной ассортимента канадцев: карбоно-керамические тормозные системы (наборы из керамических дисков, высокоэффективных суппортов и колодок) и керамические компоненты в штатном размере. Примечательно то, что опыт WP Pro позволяет предложить такие киты практически на любой автомобиль. Недавно, канадцы поставили на поток и еще один товар из этой группы – штатные карбоно-керамические тормозные диски. Это диски на модели, которые с завода комплектовались композиционными тормозами: Ferrari 360, 612, Porsche 911,Cayenne, Nissan GTR и т.п. При этом, цена на керамические диски WP Pro значительно дешевле штатного аналога.

Компания Центр тормозных компонентов является официальных дистрибутором марки WP Pro в Европе.

Источник: www.novgorodauto.ru