Как это устроено тормозной диск

Дисковый тормоз

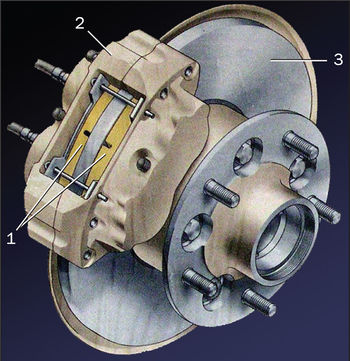

Дисковый тормозной механизм:

1 — колодки;

2 — суппорт;

3 — диск

Дисковый тормозной механизм состоит из вращающегося диска, двух неподвижных колодок, установленных с обеих сторон диска внутри суппорта, закрепленного на кронштейне цапфы. По сравнению с колодочными тормозами барабанного типа дисковые тормозные механизмы обладают лучшими эксплуатационными свойствами, а поскольку передние колеса требуют при торможении приложения более значительных тормозных усилий, то установка передних колес этими дисковыми тормозами улучшает эксплуатационные качества автомобиля.

Если тормозной привод гидравлический, то внутри суппорта находится один или несколько гидравлических цилиндров с поршнями. Если привод пневматический, то суппорт имеет клиновое или иное прижимное устройство. При торможении неподвижные колодки прижимаются к вращающемуся диску, появляются сила трения и тормозной момент. Дисковый тормозной механизм хорошо вписывается в колесо, имеет небольшое число элементов и малую массу.

Этот тормозной механизм обладает высокой стабильностью своих характеристик.

Дисковые тормоза получают все большее распространение в рабочих тормозных системах. Чугунный диск установлен на ступице колеса. С внутренней стороны диск охватывается суппортом, укрепленным на кронштейне поворотной цапфы. В пазах суппорта установлены рабочие цилиндры. В обработанных с высокой точностью отверстиях цилиндров размещены поршни. Тыльные части цилиндров соединены трубкой между собой и с главным тормозным цилиндром. Суппорты бывают с односторонними или двусторонними поршнями. Если суппорт имеет односторонние поршни, они располагаются с внутренней стороны, где обеспечивается лучшее охлаждение.

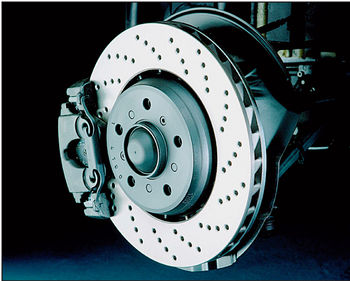

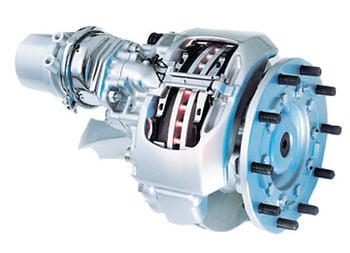

Тормозной механизм с вентилируемым диском

При торможениях тормозной диск, колодки и суппорт сильно нагреваются, что может привести к снижению тормозной эффективности. Охлаждение осуществляется набегающим потоком воздуха. Для лучшего отвода тепла в диске колеса иногда делают отверстия, а диск тормозного механизма выполняют с вентилируемой внутренней поверхностью

Тормозной механизм с керамическим диском

У скоростных автомобилей для интенсивного обдува тормозного механизма выполняют специальные аэродинамические устройства в виде воздухозаборников. На гоночных автомобилях применяют керамические диски, стойкие к перегреву, обеспечивающие хорошую эффективность торможения и высокую долговечность. В последнее время керамические тормозные диски начали применять и на некоторых автомобилях серийного производства.

Поршни обоих цилиндров соприкасаются с тормозными колодками, надетыми своими отверстиями на специальные направляющие пальцы суппорта, или вставленными в направляющие пазы. Для предотвращения дребезжания колодок, они прижимаются к суппорту пружинными элементами различных конструкций.

К колодкам приклеены фрикционные накладки. На внутренней поверхности каждого цилиндра проточены канавки, в которых установлены резиновые уплотнительные кольца. Эти кольца не только предотвращают утечку тормозной жидкости из цилиндров, но и обеспечивают (за счет упругости) после торможения отвод поршней от колодок, автоматически поддерживая в необходимых пределах (0,05–0,08 мм) зазор между диском и колодками.

Цилиндры закрыты резиновыми пылезащитными чехлами. С внутренней стороны тормоз закрыт кожухом. Некоторые колодки укомплектованы датчиком износа, который при минимально допустимом износе колодки замыкает цепь сигнального устройства, информирующего водителя о необходимости замены колодок.

Дисковый тормозной механизм с пневматическим приводом

На рисунке показан дисковый тормозной механизм, который применяется на автомобилях и прицепах с пневматическим приводом тормозов.

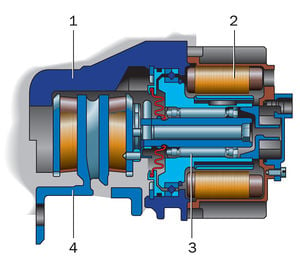

Дисковый тормозной механизм с электрическим приводом:

1 — скоба;

2— обмотка;

3 — шток;

4 — тормозной диск

Известны конструкции барабанных тормозных механизмов, применявшихся совместно с электрическим тормозным приводом. Подробнее о них — в главе Электрический стояночный тормоз

Источник: wiki.zr.ru

Все что нужно знать про дисковые тормоза

Тормоза, что в жизни, что в автомобиле представляют собой наиглавнейшую составляющую безопасности. Немаловажно правильно анализировать их состояние и вовремя менять. На сегодняшний момент существуют два вида данного механизма: барабанные и дисковые тормоза. В первом случае основное торможение производит барабан, во втором, соответственно, диск.

На Санг Енг Актионах установлены и на передние, и на задние колеса, дисковые гидравлические тормоза. Рассмотрим устройство, а также главное отличие двух тормозных систем.

Устройство дисковых тормозов

Составляющие тормозного механизма:

Суппорт – это скоба в чугунном или алюминиевом корпусе. Его крепят на поворотный кулак. Внутри корпуса суппорта находятся поршни. Именно они во время торможения давят на тормозные колодки и прижимают их к диску. Конструктив суппорта позволяет сделать его плавающим, тогда он имеет возможность перемещаться вдоль тормозного диска по горизонтальным направляющим.

На корпусе суппорта также можно найти цилиндр с внутренним поршнем. Скопившейся воздух удаляется прокачкой тормозов с помощью штуцера.

Тормозными колодками называют обычные металлические пластинки с фрикционными вкладышами для лучшего торможения. Они находятся по бокам тормозного диска.

Тормозной диск болтами крепится на саму ступицу колеса, с которой он одновременно и вращается.

Виды дисковых тормозных устройств

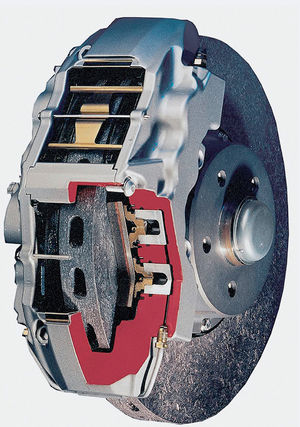

Спецы своего дела делят дисковые тормоза еще на две группы по применяемым суппортам (скобам):

Первый вариант предполагает, что скоба будет перемещаться по определенным направляющим, и будет иметь всего лишь один поршень для торможения. Второй вариант с фиксированной скобой имеет в механизме два поршня, расположенные с разных сторон от диска.

Дополнительные поршни подразумевают и дополнительное создаваемое тормозное усилие колодки к диску, тем самым улучшая и торможение всего автомобиля.

В обычных автомобилях применяются тормозные механизмы с плавающим суппортом. Они намного дешевле сложной системы с фиксированной скобой.

Тормоза с несколькими парами поршней применяются в гоночной индустрии для более мощных автомобилей.

Процесс работы дисковых тормозов

Дисковые тормоза, как и любые другие тормоза, предназначены для уменьшения скорости движения автомобиля. Рабочий процесс дисковых тормозов можно описать примерно так:

- Система начинает работать, как только водитель нажмет на педаль тормоза. В первую очередь необходимо создать давление в тормозных трубках.

- Если тормоза с неподвижной скобой: под давлением жидкости поршни по обе стороны тормозного диска начинают прижимать к нему тормозные колодки. Если тормоза с плавающим суппортом, то давление взаимодействует и с поршнем, и с корпусом скобы. Перемещаясь по диску, суппорт прижимает к нему колодку с другой стороны.

- Зажатому между двух колодок диску ничего не остается, как тереться о них и снижать скорость вращения колес автомобиля.

- Как только водитель отпускает педаль тормоза, давление в трубках прекращается. Поршень и колодки принимают исходное положение и больше не оказывают сопротивление вращению колеса.

Виды тормозных дисков

Тормозные диски изготавливают из:

Как уже Вы, наверное, поняли чугунные диски – самые недорогие из приведенного списка. Помимо большого плюса в стоимости, они имеют отличные фрикционные качества и в процессе работы мало изнашиваются. На этом достоинства данного материала заканчиваются. Чугун боится резких скачков температуры: его коробит и трескает, что само-собой плохо для тормозов. Еще надо не забывать, что этот материал относится к разряду изрядно тяжелых и изрядно ржавеющих.

Тормозные диски из нержавейки проигрывают чугуну по фрикционным свойствам, зато они не боятся перепада температур.

Карбоновые диски относительно невелики по весу, с большим коэффициентом трения и рабочим диапазоном, что очень хорошо для тормозов. Проигрывают они лишь в цене. Да и нормально работать карбон начинают только после предварительного прогрева.

Стоимость карбоновых дисков соизмерима со стоимостью целого небольшого автомобиля!

Если сравнивать с карбоном, то керамические тормоза проигрывают ему по коэффициенту трения, но никто не отменяет другие преимущества:

— устойчивое состояние при повышенных температурах;

— невосприимчивость к коррозии;

— высокие прочностные характеристики;

— небольшая масса материала;

— большой срок эксплуатации.

Далее перечислю минусы керамических тормозов:

— недостаточная работоспособность керамики при пониженных температурах;

— присутствие скрипа при работе.

Тормозные диски делятся еще на вентилируемые и перфорированные.

Вентилируемые диски лучше отводят тепло с поверхности благодаря полостям между двух пластинок. Их применяют для материалов с рабочей температурой 200-300˚С. Перфорированные диски отличаются специальными насечками на поверхности. Такая перфорация отводит продукты износа тормозных колодок и обеспечивает стабильное трение.

Виды тормозных колодок

Фрикционные накладки тормозных колодок изготавливают из различных материалов. Вот в зависимости от них колодки бывают:

Асбестовые колодки применяются редко. Они вредны для здоровья человека, поэтому их замена требует определенных условий для безопасности. Стоимость безасбестовых колодок варьируется в зависимости от компонента, который применяется в роли армирования: сталь, медь и т.д.

Органические колодки – это наилучший вариант из представленных на рынке. Они обладают превосходными тормозными свойствами. Правда стоит учесть, что органические волокна отнюдь недешевы.

Обслуживание тормозных дисков и колодок

Эксплуатация дисков

Большую роль при износе тормозных дисков влияет стиль и особенности вождения автомобилем. После пройденного километража немало важно и качество дорожного покрытия. Износостойкость тормозов также зависит качества и материала изготовления диска.

Тормозная система у Ssang Yong Actyon

Тормозная система у Ssang Yong Actyon

Необходимая для торможения толщина диска определяется в зависимости от марки и модели автомобиля. Ведь тормоза должны останавливать автомобиль по нормативным значениям, не зависимо от массы и мощности.

Толщина переднего тормозного диска варьируется от 22 до 25 мм, для заднего допускается меньше – от 7 до 10 мм.

Кроме параметров самого диска, существуют несколько факторов указывающих о необходимости замены тормозов или хотя бы их диагностики:

— толчки при торможении;

— явные механические недочеты;

— ухудшение тормозных характеристик;

— недостаточный уровень рабочей жидкости.

Эксплуатация колодок

Те факторы, которые оказывают влияние на изнашивание тормозных дисков, также взаимодействуют и с колодками. На передних колесах они изнашиваются быстрее, чем на задних, так как основная нагрузка ложиться именно на перед автомобиля. В случае замены колодки меняют по осям – на всех передних или задних колесах.

Неравномерность в износе тормозных колодок может быть связан с неисправностью рабочих цилиндров, и, соответственно, подаваемом ими различном давлении на тормоза. Разница толщины накладки колодок в 1,5-2 мм говорит о неполадках в системе.

Перечислим способы распознавания, при которых необходима замена тормозных колодок:

— При визуальном осмотре. Толщина фрикционной накладки 2-3 мм считается недостаточной.

— Механический способ. Колодки могут иметь специальные металлические пластины, которые при истирании накладок до 2-2,5 мм будут соприкасаться с диском и издавать неприятный скрежет.

— Электронный способ. На тормозную колодку устанавливают датчик износа, который при соприкосновении с диском замкнет цепь, и на приборной панели тут же загорится индикатор.

Сравнение дисковых и барабанных тормозов

Рассмотрим, какие преимущества имеются у дисковых тормозов:

- Работу дисковых тормозов не затрудняет попадание воды или грязи;

- Дисковым тормозам не страшны повышения температуры;

- Они могут иметь более эффективное охлаждение;

- Малогабаритны;

- Имеют небольшой вес;

- Дисковые тормоза просты в обслуживании.

Основными недостатками тормозов на основе диска можно назвать их высокую стоимость и меньшую эффективность при торможении, чем у барабанных аналогов.

Источник: actyon.info

Виды, устройство и принцип работы дисковых тормозов

Дисковые гидравлические тормоза являются одной из разновидностей тормозных механизмов фрикционного типа. Их вращающаяся часть представлена тормозным диском, а неподвижная – суппортом с тормозными колодками. Несмотря на достаточно распространенное применение тормозов барабанного типа, дисковые тормоза все же приобрели наибольшую популярность. Разберемся в устройстве дискового тормоза, а также узнаем отличия между двумя тормозными механизмами.

Устройство дисковых тормозов

Конструкция дискового тормоза следующая:

- суппорт (скоба);

- рабочий тормозной цилиндр;

- тормозные колодки;

- тормозной диск.

Конструкция дискового тормоза

Суппорт, представляющий собой чугунный или алюминиевый корпус (в виде скобы), закреплен на поворотном кулаке. Конструкция суппорта позволяет ему перемещаться по направляющим в горизонтальной плоскости относительно тормозного диска (в случае механизма с плавающей скобой). В корпусе суппорта размещены поршни, которые при торможении прижимают тормозные колодки к диску.

Рабочий тормозной цилиндр выполнен непосредственно в корпусе суппорта, внутри него находится поршень с уплотнительной манжетой. Для удаления скопившегося воздуха при прокачке тормозов на корпусе установлен штуцер.

Тормозные колодки, представляющие собой металлические пластины с закрепленными фрикционными накладками, устанавливаются в корпус суппорта по обеим сторонам тормозного диска.

Вращающийся тормозной диск устанавливается на ступицу колеса. Крепление тормозного диска к ступице осуществляется при помощи болтов.

Виды дисковых тормозных механизмов

Дисковые тормоза делятся на две большие группы по типу применяемого суппорта (скобы):

- механизмы с фиксированной скобой;

- механизмы с плавающей скобой.

Механизм с фиксированной скобой

В первом варианте скоба имеет возможность перемещаться по направляющим и имеет один поршень. Во втором случае скоба фиксирована и содержит два поршня, установленные по разные стороны от тормозного диска. Тормозные механизмы с фиксированной скобой способны создавать большее усилие прижатия колодки к диску и, соответственно, большую тормозную силу. Однако и стоимость их выше, чем у тормозов с плавающей скобой. Поэтому данные тормозные механизмы применяются, в основном, на мощных автомобилях, (с использованием нескольких пар поршней).

Принцип работы дисковых тормозов

Дисковый тормозной механизм, как и любой другой тормоз, предназначен для изменения скорости движения автомобиля.

Пошаговая схема работы дисковых тормозов:

- При нажатии водителем на педаль тормоза, ГТЦ создает давление в тормозных трубках.

- Для механизма с фиксированной скобой: давление жидкости воздействует на поршни рабочих тормозных цилиндров с обоих сторон тормозного диска, которые, в свою очередь, прижимают к нему колодки. Для механизма с плавающей скобой: давление жидкости воздействует на поршень и корпус суппорта одновременно, заставляя последний перемещаться и прижимать колодку к диску с другой стороны.

- Диск, зажатый между двумя колодками, уменьшает скорость за счет силы трения. А это, в свою очередь, приводит к торможению автомобиля.

- После того, как водитель отпустит педаль тормоза, давление пропадает. Поршень возвращается в исходное положение за счет упругих свойств уплотнительной манжеты, а колодки отводятся с помощью небольшой вибрации диска в процессе движения.

Виды тормозных дисков

По материалу изготовления тормозные диски подразделяются на:

- Чугунные;

- Диски из нержавейки;

- Карбоновые;

- Керамические.

Керамический диск

Чаще всего тормозные диски изготовлены из чугуна, который имеет хорошие фрикционные свойства и невысокую стоимость производства. Износ тормозных дисков из чугуна не велик. С другой стороны, при регулярном интенсивном торможении, вызывающем повышение температуры, возможно коробление чугунного диска, а при попадании на него воды — покрытие трещинами. Помимо этого, чугун достаточно тяжелый материал, а после длительной стоянки может покрываться ржавчиной.

Известны диски и из нержавейки, которая не так чувствительна к перепадам температур, но обладает более слабыми фрикционными свойствами, чем чугун.

Перфорированный вентилируемый диск

Перфорированный вентилируемый диск

Карбоновые диски отличаются меньшим весом, по сравнению с чугунными. Также они имеют более высокий коэффициент трения и рабочий диапазон. Однако по своей стоимости такие диски могут конкурировать со стоимостью автомобиля малого класса. Да и для нормальной работы необходим их предварительный прогрев.

Керамические тормоза не могут сравниться с карбоном по показателю коэффициента трения, но имеют ряд своих преимуществ:

- устойчивость к высокой температуре;

- стойкость к износу и коррозии;

- высокая прочность;

- небольшая удельная масса;

- долговечность.

Есть у керамики и свои минусы:

- плохая работа керамики при низких температурах;

- скрип при работе;

- высокая стоимость.

Тормозные диски можно подразделить и на:

Первые состоят из двух пластин с полостями между ними. Это сделано для лучшего отвода тепла от дисков, средняя рабочая температура которых составляет 200-300 градусов. Вторые имеют перфорацию/насечки по поверхности диска. Перфорация или насечки предназначены для отвода продуктов износа тормозных колодок и обеспечения постоянного коэффициента трения.

Виды тормозных колодок

Тормозные колодки, в зависимости от материала фрикционных накладок, подразделяются на следующие виды:

Первые очень вредны для организма, поэтому чтобы поменять такие колодки, нужно соблюдать все меры безопасности.

В безасбестовых колодках роль армирующего компонента могут выполнять стальная вата, медная стружка и другие элементы. Стоимость и качество колодок будут зависеть от их составляющих элементов.

Наилучшими тормозными свойствами обладают колодки, сделанные на основе органических волокон, но и стоимость их будет высока.

Обслуживание тормозных дисков и колодок

Износ и замена дисков

Износ тормозных дисков напрямую связан со стилем вождения автомобилиста. Степень износа определяется не только километражем, но и ездой по плохим дорогам. Также на степень износа тормозных дисков влияет их качество.

Минимально допустимая толщина тормозного диска зависит от марки и модели транспортного средства.

Среднее значение минимально допустимой толщины диска передних тормозов – 22-25 мм, задних – 7-10 мм. Это зависит от веса и мощности автомобиля.

Основными факторами, указывающими на то, что передние или задние тормозные диски необходимо менять, являются:

- биение дисков при торможении;

- механические повреждения;

- увеличение тормозного пути;

- снижение уровня рабочей жидкости.

Износ и замена колодок

Износ тормозных колодок, прежде всего, зависит от качества фрикционного материала. Немаловажную роль играет и стиль вождения. Чем интенсивнее будет торможение, тем сильнее износ.

Передние колодки изнашиваются быстрее задних за счет того, что при торможении они испытывают основную нагрузку. При замене колодок лучше менять их одновременно на обоих колесах, будь-то задние или передние.

Неравномерно могут изнашиваться и колодки, установленные на одну ось. Это зависит от исправности рабочих цилиндров. Если последние неисправны, то они сдавливают колодки неравномерно. Разница в толщине накладок в 1,5-2 мм может говорить о неравномерном износе колодок.

Существует несколько способов, позволяющих понять, нужно ли менять тормозные колодки:

- Визуальный, основанный на проверке толщины фрикционной накладки. На износ указывает толщина накладки в 2-3 мм.

- Механический, при котором колодки оснащаются специальными металлическими пластинками. Последние по мере истирания накладок начинают соприкасаться с тормозными дисками, из-за чего скрипят дисковые тормоза. Причиной скрипа тормозов является истирание накладки до 2-2,5 мм.

- Электронный, при котором используются колодки с датчиком износа. Как только фрикционная накладка сотрется до датчика, его сердечник соприкоснется с тормозным диском, электрическая цепь замкнется и загорится индикатор на приборной панели.

Плюсы и минусы дисковых тормозов в сравнении с барабанными

Дисковые тормоза имеют ряд преимуществ перед барабанными. Их плюсы заключаются в следующем:

- стабильная работа при попадании воды и загрязнении;

- стабильная работа при повышении температуры;

- эффективное охлаждение;

- малые размеры и вес;

- простота обслуживания.

К основным недостаткам дисковых тормозов в сравнении с барабанными можно отнести:

- высокая стоимость;

- меньшая эффективность торможения.

Источник: techautoport.ru

Устройство дисковых тормозов

Эффективность тормозной системы автомобилей оттачивалась производителями с годами. Безопасность водителя и пассажиров обеспечивают эффективные тормоза способные при создании аварийной обстановки остановить машину и избежать тем самым столкновения. Всё чаще на современных автомобилях можно увидеть дисковые тормоза. Это неслучайно, ведь они смогли доказать свою надёжность и долговечность по сравнению с прочими системами.

Ещё сотни лет тому назад наши предки на телегах, бричках и повозках использовали прародителей современных дисковых тормозов. Для замедления хода колеса применялись специальные деревянные элементы. Они проводились в действие, извозчиком прижимая колесо, останавливали телегу или повозку. Понадобились десятки лет, прежде чем автопроизводители поняли, что эффективнее конструкций, чем дисковые тормоза просто не существует. Возможно, они в будущем появятся, но сегодня лучше, чем дисковые тормоза ещё не изобрели.

С развитием автомобилей в техническом плане менялись конструктивно тормоза. Глобальных изменений не произошло, но некоторые новшества появились. Они в первую очередь направлены на увеличение эффективности работы тормозов машины. Для многих водителей устройство дисковых тормозов является «тёмным лесом». Они очень туманно и отдалённо представляют принцип их работы.

Что собой представляют дисковые тормоза?

Составляющим элементом современной тормозной системы автомобиля являются дисковые тормоза. Их задача состоит в плавном или резком замедлении транспортного средства в зависимости от текущей дорожной ситуации. Принцип действия механизма прост но тем не менее, достаточно эффективен. Тормозные колодки с обеих сторон сжимают диск, жёстко зафиксированный на колесе. Возникающее трение уменьшает частоту вращения колеса, и автомобиль начинает терять скорость.

Дисковые тормоза всё активнее вытесняют менее эффективные барабанные механизмы. Последние стали менее востребованными в силу низкой эффективности и надёжности. Если ранее на старых моделях автомобилей дисковые тормоза устанавливались сугубо на передних колёсах, то в настоящее время ситуация кардинальным образом изменилась. Теперь практически невозможно найти новый автомобиль с барабанными тормозами.

Ещё одним преимуществом тормозов этого типа является их прекрасная совместимость с системами ABS и TCS. Это козырь в их борьбе с барабанными механизмами, который оказался решающим и определил выбор в их пользу. Отдельные виды дисковых тормозов для снижения отрицательного эффекта высокой температуры имеют специальные отверстия в диске. Они предназначены для отведения тепла, образующегося при трении диска и колодок. Подобный тип тормозов получил название вентилируемые дисковые механизмы.

При изготовлении дисковых тормозов используются только качественные материалы, обеспечивающие устойчивую работу механизма. Зачастую безопасность водителя и пассажиров автомобиля зависит от эффективности работы тормозной системы. Даже при самых неблагоприятных условиях эксплуатации дисковые тормоза зарекомендовали себя как надёжный и долговечный механизм.

Устройство дисковых тормозов

Активно внедряться в тормозную систему они начали ещё в 50-х годах прошлого века. Многих производителей подкупила простота и надёжность конструкции. Обыкновенный металлический диск, сжимаемый с обеих сторон колодками. Всё просто и доступно даже для дальнейшего ремонта и обслуживания.

Устройство дисковых тормозов следующее:

1.Диск.

Фиксируется на ступице колеса автомобиля при помощи болтов. В последнее время для эффективного отвода тепла и снижения нагрузки имеет специальные вентиляционные отверстия. Очистка диска от грязи и ржавчины происходит самопроизвольно за счёт работы тормозных колодок.

2.Суппорт.

Является чугунным корпусом из двух половинок. Одна из них крепиться жёстко, и полностью обездвижена. Вторая половинка свободно вращается. Для их фиксации используются направляющие втулки.

3.Цилиндры.

Тормозные цилиндры состоят из корпуса, внутри которого перемещается поршень. Приводится он в движение за счёт давления создаваемого тормозной жидкостью.

4. Колодки.

Главная задача тормозной колодки заключается в замедлении вращения диска. Представляет она собой металлическую пластину с фрикционными накладками. Их можно менять по мере стирания.

Как происходит процесс торможения автомобиля?

При движении автомобиля дисковые тормоза находятся в свободном положении и не создают сопротивления движению колеса.

Если дорожная обстановка вынуждает водителя применять торможение происходит следующий процесс:

- Нога водителя выжимает тормозную педаль;

- Главный тормозной цилиндр при помощи жидкости создаёт необходимое давление в системе;

- Возросшее давление заставляет начать движение поршень тормозного цилиндра;

- Поршень, перемещаясь, приводит в движение колодку, которая прижимается к вращающемуся диску;

- С другой стороны диска вторая половина суппорта вместе с тормозной колодкой прижимается к его поверхности;

- Диск оказывается зажат с обеих сторон;

- Его вращение замедляется, и автомобиль начинает терять скорость.

- Отпуская педаль тормоза, водитель возвращает все механизмы в исходное положение.

Преимущества дисковых тормозов

Наличие вентиляционных отверстий позволяет дисковым тормозам достаточно быстро отводить тепло, образующееся в процессе трения. Очень часто особенно в барабанных механизмах избыточная температура приводила к значительному снижению эффективности работы тормозов.

- Высокая устойчивость механизма к высоким температурам.

- Надёжность и удобность обслуживания;

- Высокий уровень ремонтопригодности;

- Устойчивость к возрастающей силе трения;

- Применяются сменные тормозные накладки;

- Отсутствие увеличенного хода педали при нагревании механизма.

Заключение

Сегодня дисковые тормоза являются самыми передовыми механизмами в тормозной системе. Они обеспечивают эффективное и безопасное торможение в любой ситуации и при неблагоприятных климатических условиях.

Спасибо за внимание, удачи вам на дорогах. Читайте, комментируйте и задавайте вопросы. Подписывайтесь на свежие и интересные статьи сайта.

Источник: www.avtogide.ru

Тормозные диски: виды и описание

Ни один автомобиль в мире не производится без тормозной системы . В каждом транспортном средстве , даже у велосипеда есть тормоза .

Тормозная система – одна из важных составляющих частей любого автомобиля , будь то легковой автомобиль или спортивный , гоночный болид или пассажирский автобус , или даже детский самокат .

Тормоза представляют собой целую систему блоков и частей , которые взаимосвязаны между собой , дополняют друг друга и обеспечивают слаженную работу для своевременной и эффективной остановки автомобиля . Каждый водитель , прежде чем приступить к управлению транспортным средством должен убедиться в исправности тормозной системы .

Виды тормозных дисков

Существуют два вида тормозных дисков — барабанные и дисковые тормоза . Барабанные появились намного раньше , но они проигрывают в сравнении с дисковыми тормозами из — за большого размера и веса , сильного перегрева в условиях чрезмерно больших нагрузок . В наше время предпочтение отводится дисковым системам тормозов .

Тормозной диск , образно говоря , представляет собой гидравлический тормозной узел , который крутится вместе с вращающимся колесом .

Диску отведена важная роль в остановке автомобиля , поэтому очень важно знать – какой материал лучше использовать при производстве и для каких видов транспортных средств он подходит . Когда водитель нажимает на педаль тормоза — происходят следующие действия – за счет прижатия к диску тормозных колодок и за счет силы трения диск останавливается – а затем уже и колесо , к которому присоединен диск . При трении колодок о диск – происходит сильный нагрев этого диска , потому что энергии движения преобразуется в энергию тепла .

На ось транспортного средства устанавливается система , состоящая из диска , ротора , суппорта . Суппорт – это две тормозные колодки . Ротор крепится к центральной части диска , затем он последовательно крепится к колесной ступице , а затем эта часть с ротором устанавливается на ту же колесную ступицу . Также эта часть не дает теплу распространяться от поверхности тормозов до колесных подшипников , за счет чего они не нагреваются и не заклинивают .

Она представлена 2 видов : либо из отдельных частей , либо одним целым с основанием ( ротором ).

Но обычно в тормозной системе автомобиля центральные части изготавливаются из чугунного металла — одним целым .

Материалы тормозных дисков

Материальный состав дисков бывает различным . В наше время они производятся из различных сортов чугунных металлов , предназначенных для производства деталей автомобилей . Чугун – тяжелый и крепкий металл , части — произведенные из него , служат длительный срок .

Диски изготавливают из чугунного металла , потому что он обладает отличными смазывающими свойствами . Это свойство масел — оно способно делать меньшим трение и за счет этого продлевается срок службы частей системы , что позволяет реже их менять . Чем такое свойство выше , тем более долгий срок будет механизм работать . Чугунные диски недорогие в производстве , минус — их нельзя устанавливать в тормозной системе спортивных автомобилей и в грузовых транспортных средств . Данный материал начинает плавиться , когда достигает температуры четыреста градусов и выше , это приводит к изменению формы дисков . Нагретый диск , наезжая на ледяную лужу может растрескаться и автомобиль с такими дисками уже нельзя эксплуатировать . Чугунные диски во время использования покрываются ржавчиной , имеют тяжелый вес .

Есть и другой материал для изготовления тормозных дисков . Это керамика . Они меньше нагреваются , не деформируются от высоких температур . Тормозной путь с такими деталями намного короче . Огромным минусом будет цена – производство обходится очень дорого . Обычно керамические тормозные диски изготавливаются на заводах специально для грузовиков и спортивных автомобилей .

Также для изготовления дисков используют карбон . Они имеют небольшой вес , способны сохранять коэффициент трения при температурах до 900 градусов . Их используют в основном для спортивных автомобилей . Но так же , как и керамические – такие диски очень дорогие .

Теория работы тормозного диска

Управляя транспортом в состоянии , при котором отсутствуют резкие торможения , диски могут отработать сто тысяч км . Управляя транспортным средством c использованием резкого торможения , диски проработают тридцать – сорок тысяч км . Штангенциркулем измеряется на сколько диски износились . Их нужно заменить в том случае , если диски износились на три мм от первоначального размера при установке и если размер сколов и трещин превысил одну сотую доли мм .

В момент остановки транспорта энергия движения преобразуется в тепло . Тепло , выработанное в колодках , зависит от таких параметров как скорость и вес вашего автомобиля . При торможении транспортного средства с шестидесяти километров в час — диск нагревается до ста пятидесяти градусов . При резкой остановке гоночного транспорта диск нагревается до восьмисот градусов за половину секунды .

Размер поверхности ротора , контактирующей с тормозными колодками , зависит от размера диаметра тормозного диска . Производители стараются сделать диски маленькими и легкими , путем увеличения мощности тормозной системы за счет улучшения характеристик тормозной системы .

Диски имеют очень большой вес и при движении автомобиля они нагреваются , скапливается грязь , пыль , мелкие частички . Для того чтобы избежать проблем с перегревом диски производят с вентилируемыми отверстиями , просверленные , с прорезями .

Вентилируемые диски изготавливают таким образом , что среди двух поверхностей ротора находится полость , по которым циркулируют воздушные потоки от центра к краю . Такой ротор будет больше чем сплошной и меньше весом . Диски с перфорацией ( отверстия для вентиляции ) устанавливаются на спортивных автомобилях , так как такая конструкция предоставляет максимальное охлаждение и надежность при работе .

Когда диски используются при очень большой нагрузке , из — за нагрева начинают образовываться газы и разлетаться частички , которые оседают на поверхности ротора диска . В результате налипает тонкий слой , способный ухудшить сцепление колодки с диском , из — за этого эффективность торможения автомобиля падает .

Для выхода газов и пыли своевременно сверлятся специальные отверстия . Это позволяет производить диски с меньшим весом , но при этом ухудшается прочность .

Другой способ решить задачу для отведения газов и пыли – это диски с прорезями . Такие пазы и шлицы на тормозных дисках дают возможность пыли с газами вывестись вовремя , не образовывай слой на поверхности . При движении углубления скребут по поверхности колодок , за счет этого грязь очищается , так же увеличивается зацепление при соприкосновении с краями борозд . Диски с прорезями имеют минус – это то , что колодки быстро износятся , и их придется чаще менять .

Очень важно учитывать все нюансы при выборе тормозных дисков . Условия , в которых вы будете ездить , какой вид управления автомобилем вы предпочитаете – будет ли это спокойная езда по ровной дороге или это будет агрессивная – с резкими торможением , заносами . Безопасность водителя во многом зависит от состояния тормозов . Бережное отношение , регулярный осмотр продлит срок службы ваших тормозов и автомобиля .

Источник: elm327.club