Как балансируют тормозные диски

Балансировочные станки для тормозных дисков и барабанов

Запросить наличие и цену

Описание

Предприятие «CIMAT» производит и поставляет спeциaлизированные балансировочные станки для тормозных дисков и тормозных барабанов. Эти балансировочные станки производятся в различных версиях, в зависимости oт типа oбслуживания, массы и размеров ротора. Moжно их поделить нa три oсновных вида:

Для ручного обслуживания Полуавтоматические, для ручной установки и съёма ротора. Автоматические, в которых роторы устанавливаются

Балансировочные станки для тормозных дисков и тормозных барабанов отличаются следующими качествами:

- оснащаются вертикальными шпинделями,

- балансировка происходит в одной или в двух корректировочных плоскостях,

- станки приспособлены для балансировки значительных серий,

- благодаря применению современных систем измерения очень точные в измерении дисбаланса и простые в обслуживании,

- ротора зажимаются специальными самоцентрирующими патронами сo значительной повторяемостью крепления или при помощи специализированного технологического оснащения, запроектированного по требованию клиента,

- оснащены вмонтированной компенсацией дисбаланса, вызванного нецентричностью крепления ротора,

- станки, служащие для ручного обслуживания, оснащены лазерным указателем, позволяющим на обозначение начала и конца фрезеровки,

- станок oснащён электронной угловой шкалой, благодаря которой является возможным наблюдение за угловым положением ротора нa экране дисплея, после отключения привода (вращение ротора наблюдается при помощи системы измерения в ходе вращения ротора как вправо, так и влево)

- перед расположением ротора на балансировочном станке нe надо его oбозначать никаким образом, достаточно разместить ротор нa балансировочном станке, датчик вращения в состоянии бeз обозначения, наблюдать за движением вращения ротора в обе стороны,

- результаты балансировки представлены в виде, удобном в случае применяемых технологий балансировки: дисбаланс рассчитывается нa пaрaмeтры сверления, нa пaрaмeтры фрезеровки, можно применять распределение мaсс и указывать запретные зоны, а также применять много прочих удобных подпрограмм,

- paботa станка в наибольшей степени автоматизирована, все результаты измерений записываются в базе данных, находящихся в модуле измерения станка и могут использоваться в ходе последующей обработки данных.Полуавтоматические балансировочные станки дополнительно отличаются следующими качествами:

- комплектуются технологической оснасткой, которая служит для корректировки распределения мaссы. Mы мoнтируем фрезерные станки или сверлильные станки, которые управляются при помощи контроллёров «ПЛК» производства фирмы «FANUC» или «SIEMENS»,

- балансировочные станки подготовлены для крупносерийного производства и могут быть включены в производственную линию,

- будет обеспечиваться значительная эластичность и простота эксплуатации станка для балансировки роторов различных форм и диаметра посредством применения, кроме измерительно-расчётного модуля, контроллёра «ПЛК» с полным программным обеспечением.Балансировочные станки оснащаются сверхсовременными системами измерения и управления.Расчётно-измерительные модули оснащаются промышленными дисплеями «LCD» для управления и визуализации результатов. Системы измерения оснащаются также лазерным принтером, портом «USB» и сетевой картой, разрешающей пересылку данных по «Ethernet».

Kaждого клиента, которому мы поставляем станок, обслуживаем комплексно:

- приспосабливаем станок к технологическим требованиям, предоставляемым клиентом,

- оборудуем станки защитными ограждениями типа «C 60» согласно «ISO 7475» и «DIN 45690»,

- запускаем и внедряем станок в производство,

- мoдeрнизируем станок после нескольких лет эксплуатации,

- обеспечиваем быстрое сервисное гарантийное и послегарантийное обслуживание.

Источник: www.cimat-russia.ru

Тормозные диски: менять или протачивать?

Повело тормозные диски? Стас Панин уверяет, что с этим можно справиться.

Тормозные диски — дорогие расходники. Обычно их хватает на два комплекта колодок. Но бывает, что они обращают на себя внимание гораздо раньше — например, когда по причине резкого перепада температур возникает заметное биение. Проехал по луже после интенсивного торможения — вот диски и покоробило. Симптомы: вибрации на руле и педали тормоза, которые при замедлении порой переходят даже на кузов.

Прежде «кривые» диски получали отставку. Лишь отдельных счастливчиков выручали знакомые токари, имеющие станки для проточки. Лет пятнадцать назад автомастерские начали закупать соответствующее оборудование, но работу делали на кустарном уровне. Лишь с появлением новых станков дело вошло в более-менее цивилизованное русло. Проточка дисков обходится недорого — порой в несколько раз дешевле комплекта новых дисков.

Бить или не бить

Станки для проточки бывают двух видов, а устанавливают их непосредственно на ступицу тормозного диска. Те, что подороже, выполнены единым узлом и обеспечивают лучшую точность обработки; такой станок соединяют со ступицей через переходник. Устройства попроще имеют отдельный узел с резцами; они требуют больше времени на установку, а резцы монтируются на скобу тормозного суппорта.

В обоих случаях станок сам вращает ступицу: двигатель автомобиля не работает, коробка — в «нейтрали». Резцы постепенно смещаются по поверхностям диска — сродни граммофонной игле, но которая движется от центра пластинки. За один проход резцы снимают пару десятков микронов металла с каждой стороны. Далее их переставляют и повторяют проточку. Обычно диск полностью обрабатывают за два-три таких прохода. Причем сначала срезают фаски, образовавшиеся от работы тормозных колодок, — это снижает нагрузку на станок и резцы и обеспечивает хорошее качество обработки поверхности.

Перед проточкой механик обязательно осматривает диски и подвеску машины. Нельзя проводить обработку, если у ступичного подшипника люфт или перекаты. В противном случае диск начинает гулять между резцами и о ровной проточке можно забыть. Даже если подшипник лишь гудит, нужно предварительно его поменять: если замену проводить после проточки диска, нет гарантии, что при последующей запрессовке ступица встанет идеально ровно, а вместе с ней и проточенный диск.

Диски проверяют на остаточную толщину, величину биения и степень коррозии рабочей поверхности. Слишком тонкие нельзя точить, они и так уже плохо переносят тепловую нагрузку. Допустимая толщина зависит от конкретной модели и ее модификации (размера тормозных механизмов). Биение диска по нескольким радиусам проверяют индикатором. Фактически это измерение разности толщин в разных точках — она не должна превышать 0,05 мм. Нельзя проводить проточку при глубокой коррозии: есть риск, что на выходе диск окажется слишком тонким.

collage

После проточки нужно поменять колодки, иначе поработавшие с кривым диском фрикционные накладки убьют обработанный диск. Ради эксперимента возьмите такую колодку и потрите на наждачной бумаге, которая лежит на ровной плоскости, — на визуально ровной поверхности проступят опасные впадины!

В Москве стоимость проточки дисков одной оси — не меньше 2000 рублей. Рекомендовано обрабатывать оба диска, дабы не смещать тормозной баланс.

ЗОНА РИСКА

Чугун — самый распространенный материал для тормозных дисков. И довольно коварный: при резких перепадах температур чугун заметно меняет физические свойства — твердость, объем и даже внутреннюю структуру. Эта особенность приводит к чрезмерному короблению рабочих поверхностей диска. Конечно, существуют более стойкие аналоги (например, керамические или композитные), обеспечивающие лучшую стабильность и динамику торможения, — но их цена зашкаливает.

Щиток тормозного диска не защищает от воды: она обильно попадает на обе его поверхности. Если чугунный диск подвергся слишком резкому перепаду температур, возможно повреждение его внутренней структуры. Обработка на станке снимет поведенный верхний слой, но после пары интенсивных торможений (то есть нагрева и охлаждения) поверхность вновь поведет — это случается в пяти случаях из ста. Убитый диск при проточке способен вычислить только опытный токарь — по изменению тональности шелестящего звука от резцов.

Чаще внутреннюю часть диска ведет сильнее, чем наружную. Это бывает на машинах с суппортами с так называемой плавающей скобой: первой срабатывает внутренняя колодка — и, соответственно, эта поверхность диска больше нагревается.

Биение передних дисков обычно отзывается вибрациями на руле, биение задних — на педали тормоза и на кузове. Передние диски чаще страдают от перепада температур (они сильнее нагружены), а задние — от коррозии. Вибрации увеличиваются с ростом температуры диска и окружающей среды — из-за расширения металла. Иногда ощутимое биение сходит на нет в зимнюю пору.

Источник: www.zr.ru

Расточка тормозных дисков — для чего это нужно

Тормозные механизмы колёс автомобиля подвергаются частым и сильным нагрузкам. Самыми нагруженными деталями, за счёт трения которых друг от друга и происходит гашение кинетической энергии движущегося авто, являются тормозные колодки и диски (барабаны).

Тормозные механизмы колёс автомобиля подвергаются частым и сильным нагрузкам. Самыми нагруженными деталями, за счёт трения которых друг от друга и происходит гашение кинетической энергии движущегося авто, являются тормозные колодки и диски (барабаны).

Учитывая немалую массу даже небольшой «легковушки», энергия эта достаточно велика, так что этим деталям здорово достаётся. В свою очередь, различные дефекты тормозных дисков могут вызвать разнообразные неприятные явления, возникающие при движении авто и при торможении — в частности, биение руля.

Поэтому вопрос о расточке тормозных дисков, с помощью которой можно продлить их жизнь, достаточно актуален. Впрочем, это зависит от того, сколько стоят тормозные диски на тот или иной автомобиль – иногда их проще поменять.

Оценка состояния тормозных дисков, возможные их дефекты

Толщина тормозных дисков

Маркировка тормозного диска

Тормозные диски являются самыми нагруженными деталями современного автомобиля.

Допустимые размеры толщины тормозного диска добросовестные производители наносят с торца его рабочей части, точнее, на ребре.

Но обычно оценка степени износа производится «на глазок». Диаметр тормозного диска ненамного превышает диаметр рабочей его площади, которая контактирует с колодками. В результате снаружи образуется выступ, по величине которого можно сделать выводы о том, насколько «сточен» диск.

Как правило, кромка высотой более миллиметра является достаточным основанием для замены детали. Если по каким-либо причинам ремонт невозможен (отсутствие запчастей или средств), то нельзя допускать езду с изношенными более чем наполовину колодками – иначе вывалится поршень тормозного цилиндра.

Кроме того, чрезмерно тонкий диск наиболее сильно подвержен деформациям вследствие нагрева, что станет причиной его биения при торможении. Кроме того, значительно снизится механическая прочность, что, в крайних случаях, приведёт к разрушению детали. Особенно «слабы» в этом плане вентилируемые перфорированные тормозные диски – их низкая прочность зачастую вызвана сильной коррозией, разрушающей рёбра жёсткости между сторонами диска.

Борозды на тормозных дисках

Появление борозд на рабочих поверхностях, соприкасающихся с колодками, неизбежно. Суппорт не является абсолютно жёстким механизмом, детали которого не изменяют своего взаимного расположения. Меняются как углы взаимного расположения трущихся поверхностей колодки и диска, так и угол положения подвижной скобы суппорта относительно кронштейна, вследствие подвижности направляющих.

Слишком большие и глубокие борозды значительно уменьшают поверхность соприкасающихся колодок и дисков, из-за чего снижается эффективность торможения.

Коррозия тормозных дисков

Коррозия и борозды на тормозном диске

Борозды и коррозия тормозных дисков уменьшают полезную площадь соприкосновения с колодками.

Коррозия на рабочей поверхности диска, если её очаги достаточно глубоко проникли в металл, может способствовать выкрашиванию последнего. Правда, если авто постоянно эксплуатируется, то такого не случается. Главные неприятности коррозия доставляет, когда благодаря ей посадочное место диска «прикипает» к ступице, из-за чего снятие тормозного диска может стать достаточно мучительной процедурой.

Очень хорошо в плане предотвращения такой неприятности помогает нанесение тонкого слоя смазки на сопрягаемые поверхности во время сборки узла.

Как снять тормозной диск, если он всё-таки прикипел? Когда ржавчина достаточно сильно «въелась» в детали, то зачастую приходится высверливать даже болты, фиксирующие диск на ступице. Замачивание «Жидким ключом» мест стыковки ступицы и диска – бесполезное занятие. Максимально чисто убрав ржавчину со стыка, стоит попытаться ввернуть длинные болты в дополнительные отверстия диска и ими «отжать» его от ступицы. При этом нужно ударами тяжёлого молотка сбивать диск. Метод тупой, но эффективный – главное, не терять терпения.

Трещины

При обнаружении трещин на тормозных дисках ни в коем случае не пытайтесь и дальше ездить без замены деталей. В любой момент диск может разрушиться и создать массу проблем.

Расточка тормозных дисков своими руками

Как проточить диски в домашних условиях

Абразивная вставка в тормозной колодке

Сделать поверхность тормозного диска более ровной можно при помощи абразивных вставок в колодки.

Сделать поверхность тормозного диска более ровной можно при помощи абразивных вставок в колодки. Такой способ потребует минимум инструментов. Достаточно вырезать в старой колодке «окно» и вставить в него абразив. На фото абразивная вставка выполнена из круга для «болгарки». После того, как колодки будут приготовлены таким образом, достаточно установить их на место и немного покататься. Как утверждает автор идеи, достаточно проехать, периодически притормаживая, около 5 километров.

Расточка тормозных дисков без снятия

В некоторых автосервисах есть станки, позволяющие сделать расточку прямо на автомобиле – достаточно вывесить авто и снять суппорт. Приобретение такого инструмента, скорее всего, будет нецелесообразным для индивидуального использования.

Обработка на токарном станке

Самым лучшим станком для проточки дисков и барабанов, без сомнения можно назвать токарный станок. Большая масса станины и возможность точно контролировать снятие металла резцом обеспечат высокое качество работы.

Балансировка тормозных дисков

Статическая балансировка тормозного диска при помощи грузиков

Статическую балансировку можно сделать, изготовив приспособление, имитирующее ступицу с соосным с ней валом.

Эту процедуру можно выполнить на шиномонтажном станке, соответствующим образом его настроив. Только уравновешивание диска будет осуществляться не за счёт добавления грузиков (они потребуются лишь для определения «лишней» массы), а за счёт удаления металла с диска. Правда, такой способ больше приемлем для вентилируемых двойных дисков.

Статическую балансировку можно сделать, изготовив приспособление, имитирующее ступицу с соосным с ней валом. Диск надевается на «ступицу», а концы вала укладываются в призмы. Уравновешивая более тяжёлую сторону диска калиброванными грузиками, определяется избыточный вес, который удаляется «болгаркой».

В заключение можно сказать, что состояние механизмов авто, включая и тормоза, во многом определяется стилем вождения. Резкие неоправданные торможения на высокой скорости, вызывающие чрезмерный нагрев тормозных дисков, в большинстве случаев можно исключить внимательностью и умением прогнозировать ситуацию на дороге.

Источник: mytopgear.ru

Менять или точить: если испорчены тормозные диски

Дисковые тормозные механизмы иногда приходится менять куда раньше, чем степень износа достигнет критической. Вибрации, появляющиеся на педали при торможении, в сервисе вызывают однозначный вердикт: менять! Реже предлагают проточку дисков. В этом случае можно выбирать между проточкой дисков на машине и на станке. Проточка на машине — это быстро и, очевидно, не слишком качественно, ведь масса ступицы с тормозным диском невелика, подшипники изношены и добиться высокой точности сложно. Совсем другое дело — проточка на станке. Она позволяет добиться куда лучших результатов. Попробуем разобраться вместе со специалистами компании JapanCar, в каком случае стоит делать проточку, какие бывают противопоказания и что можно получить в результате.

Сегмент компонентов тормозной системы: ситуация на рынке, состояние отрасли и перспективы развития

Тормозной диск современной легковой машины — деталь достаточно сложная.

У большинства массовых автомобилей она выполнена из чугуна: этот материал отлично подходит для подобной работы.

Передние тормозные диски обычно делают вентилируемыми для более интенсивного охлаждения, это позволяет улучшить работу тормозных механизмов на высоких скоростях, но делает диски более дорогими и менее прочными.

Задние тормозные механизмы у большей части машин не вентилируемые, и диски сплошные, но встречаются и конструкции, усложненные наличием внутреннего барабана для стояночного тормоза. Кстати, тормозные барабаны в тормозных механизмах задних колес тоже все еще встречаются, на бюджетных машинах это распространенный вариант.

.jpg)

Стоимость обычных чугунных тормозных дисков колеблется от тысячи рублей до более чем 25 тыс., но для большинства современных иномарок их цена укладывается в диапазон 2500–7000 рублей. И если в сервисе говорят, что диски износились, то в большинстве случаев их просто заменят на новые, прибавлив к стоимости трудозатраты.

Допустимый предел по износу обычно находится в пределах 1,5–3мм, а ресурса хватает на 40–100 тыс. км в зависимости от материала тормозных колодок, интенсивности эксплуатации и методики торможения. Обидно выбрасывать диски, которые «отходили» меньше половины ресурса? Если запас по износу еще есть, то, возможно, проточка поможет восстановить диск.

.jpg)

Причин для проточки может быть несколько. В первую очередь, это биение диска при торможении. Подобный эффект может вызвать отклонение поверхности от плоскости на 15 и более «соток» — сотых долей миллиметра, или изменение толщины диска более чем на 5 «соток». Причина в большинстве случаев — перегрев, особенно в сочетании с локальным охлаждением, например при попадании воды из лужи.

Подобного эффекта можно добиться и простым удержанием машины на месте с зажатыми тормозами после интенсивного торможения: нарушение теплоотвода в месте контакта с тормозными колодками может обеспечить коробление не меньше, да еще и оставить материал колодок на поверхности, что со временем как раз и приводит к локальному изменению толщины сегмента диска и очень сильной вибрации при торможении. В случае «припекания» тормозных колодок к поверхности диска принесенный материал вызывает заметные изменения в коэффициенте сцепления диска и колодки и в теплоотдаче диска, со множеством негативных последствий.

.jpg)

Аналогичные симптомы будут и в том случае, если нарушается прилегание диска к ступице, например из-за коррозии или перегрева. Неравномерный износ поверхности тоже может стать предпосылкой к проточке, причем хорошо заметный «буртик» по внешнему краю — лишь часть проблемы, куда более неприятной ее составляющей является колебание степени износа диска по диаметру. В этом случае сильно увеличивается время приработки тормозных колодок, уменьшается срок их службы, да и эффективность тормозной системы падает, а вероятность локального перегрева и появления биения диска возрастает. Неисправности такого рода не только снижают комфортность при торможении, но могут в разы увеличивать тормозной путь и влияют на работу систем ABS и ESP, что, в свою очередь, может повлечь за собой очень тяжелые последствия. Движение на машине с «бьющей» педалью недопустимо. В общем, или менять, или точить.

Проточить можно любые чугунные диски, в том числе вентилируемые и с перфорацией. Необходимыми условиями являются лишь достаточная толщина рабочей поверхности диска и отсутствие серьезных повреждений посадочной поверхности. И конечно, отсутствие трещин и каверн. Поскольку диски работают в очень жестких условиях, трещины и коррозия вентиляционных полостей и посадочной поверхности нередки.

.jpg)

Составные диски, к сожалению, точить не берутся, даже если у них рабочая поверхность из чугуна. И тем более обработке не поддаются самые-самые дорогие диски из серийных: металлокерамические и из углеродного волокна. А вот тормозные барабаны можно точить любые — и цельночугунные, и составные (с алюминиевым центром и чугунной рабочей поверхностью), тем более что запас по толщине рабочей поверхности делает проточку крайне эффективным средством восстановления.

.jpg)

Насколько велики типичные изменения геометрии диска? Биение «по плоскости» в 15 сотых миллиметра уже сильно ощущается на педали и заметно снижает эффективность торможения. Для его нейтрализации достаточно снять 30 «сотых», или 0,3 мм толщины, — с учетом допустимого износа в 1,5–3 мм для передних тормозных дисков останется еще немало. Биение по толщине диска ощущается куда сильнее, уже 3–5 сотых разницы в толщине соседних «четвертей» практически не дают нормально замедляться. В этом случае проточка еще более эффективна, ведь величина снимаемого слоя будет в пределах 5–10 сотых долей, что практически не скажется на ресурсе диска, но полностью восстановит эффективность его работы.

.jpg)

.jpg)

К сожалению, больше всего приходится «снимать» в случае с банальным неравномерным износом. Неравномерная твердость материала колодок из-за их неравномерного перегрева и спекания или изначально плохого качества способна вызывать колебания толщины диска по диаметру вплоть до 2–3 мм глубиной. Конечно, при таком износе речи о проточке уже не идет, но если процесс на зашел так далеко, то проточка может восстановить работу тормозного диска, и с новыми колодками он начнет новую жизнь — в пределах остатков своего ресурса, конечно.

Тормозные барабаны тоже часто попадают на проточку, тут основная проблема в глубине износа и появлении «буртика» по внутреннему краю диска — он мешает установке колодок. В силу меньшей точности механизма и усилия на колодках допуски на биение достаточно велики, даже 20–30 сотых долей миллиметра биения по диаметру почти не ощущаются на педали, а вот продольные «волны» поверхности и «буртик» мешают как работе колодки, так и операциям по ее замене.

.jpg)

.jpg)

Часто забывают о том, что многое зависит и от качества посадочной поверхности диска. К сожалению, чугун медленно, но корродирует, а в зоне контакта со сталью ступицы электрохимическая коррозия особенно вероятна. Как итог — нарушение геометрии посадки тормозного диска со временем, особенно после длительного простоя автомобиля в неотапливаемом помещении. Часто достаточно минуты работы корщеткой, но если диск протачивается, то полностью восстанавливается и контактная поверхность, резцом с нее снимается минимальный слой, что восстанавливает геометрию посадочного места.

Работа по восстановлению тормозных дисков проводится на обычном токарном станке. В качестве базовой поверхности диска выступает наружная поверхность внутреннего барабана в точке крепления ступицы. На практике это позволяет с достаточной точностью произвести обработку обеих поверхностей трения тормозного диска, его торцевой поверхности и посадочной плоскости.

.jpg)

.jpg)

Каков итог?

Точность выполнения всех операций — порядка 2–3 «соток», что сравнимо с характеристиками недорогих новых дисков и порой выше, чем точность изготовления откровенно дешевых «безродных» китайских вариантов. Конечно, новый тормозной диск гарантированно имеет больший запас толщины, но проточенный будет отличаться от него только по ресурсу, но не по качеству работы. Если же говорить о финансовой выгоде, то она очевидна: средняя цена полной проточки диска со снятием и установкой — 1500 рублей. Для равномерного торможения оси диски протачиваются парами. В итоге получается, что даже при минимальной цене оригинального диска с установкой проточка обходится почти вдвое дешевле, и при этом не теряются необходимые характеристики механизма.

Источник: dvizhok.su

РЕМОНТ ТОРМОЗНЫХ ДИСКОВ И ИХ БАЛАНСИРОВКА

15.1 Провести дефектацию тормозных дисков (рис. 3.14 и 3.15) перед ремонтом:

а) в составе колесной пары – осмотреть для выявления проворота тормозного диска на оси, трещин на венцах и ступице, износов на боковых поверхностях венцов, провести неразрушающий контроль (НК) по выявлению трещин согласно «Технологической инструкции по НК венцов тормозных дисков» №269 от 11.12.2008 г., проверить расстояние между боковыми поверхностями венцов, толщину венцов, надежность крепежа венца на ступице (наличие болтов, гаек, шплинтов, обстучать болты и гайки молотком 300 г.);

б) после распрессовки с оси — осмотреть и провести НК для выявления трещин на венцах и ступице, проверить толщину венцов, надежность крепежа венца на ступице.

в) тормозные диски «Knorr-Bremse» осмотреть согласно «Временному руководству по техобслуживанию тормозного оборудования фирмы «Knorr-Bremse» на пассажирских вагонах постройки ОАО «ТВЗ», утвержденного вице-президентом ОАО «РЖД» М.П.Акуловым 31.12.2008 г.

15.2 Точить боковые поверхности венцов дисков в составе колесной пары, при износах плоскостей от тормозных накладок глубиной более 0,5 мм, выдерживая толщину венца и обеспечивая расстояние между боковыми поверхностями двух тормозных дисков в пределах допускаемых величин согласно таблице 6.1.

15.3 После распрессовки диска, при необходимости расточить отверстие в ступице тормозного диска с учетом натяга для прессования на ось. Чистота обработки посадочного отверстия в ступице должна быть не менее Ra 3,2. Переход от торцевой поверхности к отверстию выполняется радиусом не менее 2,5 мм.

15.4 При обнаружении неисправимых дефектов тормозной диск бракуется.

15.5 Балансировать тормозные диски после расточки отверстия в ступице — статически или динамически. Допускаемый дисбаланс тормозного диска — 0,05 кг м

(0,5 Нм).

15.5.1 Балансировать статически тормозной диск:

а) закрепить диск на специальной оправке по отверстию;

б) установить диск с оправкой на ножи стенда, при этом тормозной диск с оправкой должен легко, от руки, вращаться на ножах;

в) после самостоятельной остановки тормозного диска, зона повышенного дисбаланса диска окажется внизу;

г) установить на верхнюю часть боковой поверхности венца диска мерные магниты, уравновешивая тем самым повышенный дисбаланс тормозного диска;

д) определить по сумме мерных магнитов величину дисбаланса диска;

е) установить метку на венец в зоне большего дисбаланса диска.

15.5.2 Балансировать динамически тормозной диск на балансировочных станках:

а) установить тормозной диск по отверстию на оправку станка;

б) включить станок, раскрутить диск до заданных оборотов: место и величина дисбаланса диска определяются в автоматическом режиме;

в) установить метку на венец тормозного диска.

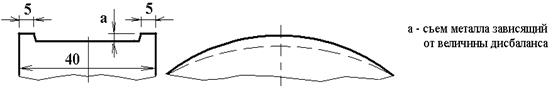

15.6 Устранить повышенный дисбаланс тормозного диска: снять металл с наружного диаметра венца тормозного диска механическим путем – фрезерованием, точением

(рис. 15.1). Переход в зоне снятия металла должен быть плавным, без ступеней. Величину снимаемого металла необходимо определить экспериментально при отладке технологического процесса балансировки на каждом предприятии.

15.7 Балансировать тормозной диск повторно согласно п. 15.5.

15.8 После измерения установить метку на боковой поверхности венца в зоне большего остаточного дисбаланса для угловой ориентации дисков при прессовании на ось.

15.9 Старогодные тормозные диски, подготовленные к прессованию на ось без расточки отверстия, допускается балансировке не подвергать (с учетом того, что они прошли балансировку перед предыдущим формированием колесной пары).

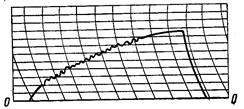

Рис. 15.1 Проточка на венце тормозного диска для устранения дисбаланса

16 ЗАПРЕССОВКА ТОРМОЗНЫХ ДИСКОВ НА ОСЬ

16.1Запрессовать тормозные диски на ось на гидравлических прессах с записью процесса запрессовки на диаграммной ленте самопищущим прибором класса точности не ниже 1,5.

16.2 Масштаб записи диаграммы по длине должен быть не менее 1:2, а 1 мм диаграммы по высоте должен соответствовать усилию не более 2,5 тс.

16.3 Скорость движения плунжера гидравлического пресса при запрессовке должна быть не более 3 мм/сек.

16.4 Величина конечных усилий запрессовки тормозных дисков должна быть в пределах: для дисков «ТВЗ» — 30÷60 тс; для «Knorr-Bremse» — 25÷50 тс.

16.5 Размеры натягов при прессовании тормозных дисков, для достижения требуемых запрессовочных усилий, должно быть в пределах 0,10÷0,30 мм.

16.6 Прессуемые элементы колесных пар (оси, тормозные диски) должны иметь одинаковую температуру; допускается разница не более 10°С при условии превышения температуры ступицы диска над температурой оси.

16.7 Проверить и подобрать по размерам ось и два тормозных диска перед запрессовкой по подступичным частям оси и отверстиям в ступицах дисков.

16.8 Протереть и покрыть посадочные поверхности отверстий в ступицах дисков и подступичные части осей ровным слоем натуральной олифы

ГОСТ 7931-76 или термообработанного растительного масла (льняного

ГОСТ 5791-81, конопляного ГОСТ 8989-73 или подсолнечного ГОСТ 1129-93).

16.9 Установить тормозные диски на ось по меткам от балансировки: метки большего дисбаланса каждого диска должны быть направлены в одну сторону.

Тормозные диски «Knorr-Bremze» должны устанавливаться зажимными кольцами в сторону колес.

16.10 К основным контролируемым параметрам диаграммы запрессовки

относятся: а) величина конечных усилий; б) длина сопряжения; в) форма кривой.

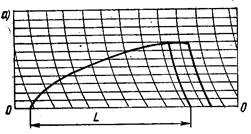

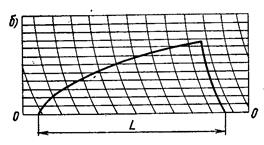

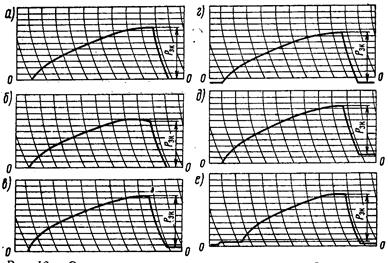

Рис. 16.1 Определение длины сопряжения на диаграмме запрессовки

16.11 Длина сопряжения на диаграмме запрессовки определяется размером возрастающей ветви, т. е. расстоянием от начала до точки перехода в горизонтальную или наклонную прямую в конце (рис. 16.1, а) и составляет 145i, где i –масштаб диаграммы по длине. При отсутствии горизонтального или наклонного участка в конце длина сопряжения равна длине диаграммы (рис. 16.1, б).

16.12 В случае, если при напрессовке тормозного диска на ось будет получена неудовлетворительная по форме или длине сопряжения диаграмма или конечное усилие запрессовки не будет соответствовать установленной в п. 16.4 норме, прессовое соединение бракуется и подлежит распрессовке. Распрессованный тормозной диск разрешается повторно насаживать на тот же или другой конец оси или другую распрессованную ось без дополнительной механической обработки оси при условии, что на посадочных поверхностях подступичной части оси и в отверстии ступицы тормозного диска нет задиров.

16.13 По форме нормальная диаграмма запрессовки должна иметь плавно нарастающую несколько выпуклую вверх кривую по всей длине с начала до конца (см. рис. 16.1, а).

16.14 Запрещается повторно перепрессовывать соединения, диаграммы которых имеют резкие колебания давления (рис. 16.2).

Рис. 16.2 Диаграмма с резким колебанием давления

16.15 Величина конечных усилий на диаграмме запрессовки определяется уровнем точки кривой, соответствующим концу процесса запрессовки

(рис. 16.3, а,б).

Рис. 16.3 Определение величины конечных усилий Рзк на диаграммах

При расположении диаграммы выше (рис. 16.3, в)или ниже (рис. 16.3, г)нулевой линии 0—0, а также при перекосе (рис. 16.3, д)запрессовка не бракуется, а конечные усилия должны определяться также уровнем точки диаграммы, соответствующей концу запрессовки с учетом величины смещения от нулевой линии.

16.16 Не подлежат браковке диаграммы, имеющие вначале запись холостого хода плунжера пресса (рис. 16.3, е).Величину конечных запрессовочных усилий в этом случае нужно определять уровнем точки кривой, соответствующим концу процесса запрессовки, с уменьшением на величину давления холостого хода.

16.17 Падение давления в зоне канавки для распрессовки дисков

«Knorr-Bremse» не является браковочным признаком и не учитывается при оценке вогнутости кривой линии запрессовки.

16.18 Длина запрессовки дисков «Knorr-Bremse» определяется с учетом длины проточки для распрессовки дисков с оси.

16.19 Остальные требования к качеству запрессовки оценивать по требованиям инструкции ЦВ/3429 и ТУ 24.05.816-82.

16.20 На бланке диаграммы, кроме кривой изменения давления, должны быть записаны следующие данные: дата запрессовки, тип колесной пары, номер колесной пары, диаметры подступичнои части оси и отверстия ступицы диска (с точностью до 0,01 мм), величина натяга, длина ступицы, конечное усилие запрессовки в тонно-силах, сторона колесной пары (правая или левая), порядковый номер диска (дополнительно для диска «Knorr-Bremse» указывается номер заказа).

16.21 Диаграмма запрессовки должна быть подписана:

— начальником цеха, а при отсутствии начальника цеха старшим мастером;

— инспектором ЦТА ОАО «РЖД» (представителем заказчика).

Дата добавления: 2019-02-22 ; просмотров: 242 ;

Источник: studopedia.net