Из какой стали делают тормозные диски

Тормозные диски: виды, материалы и предназначение

- Тормозные диски: виды, материалы и предназначение

- Для чего нужны тормозные колодки

- Как выбрать тормозные диски

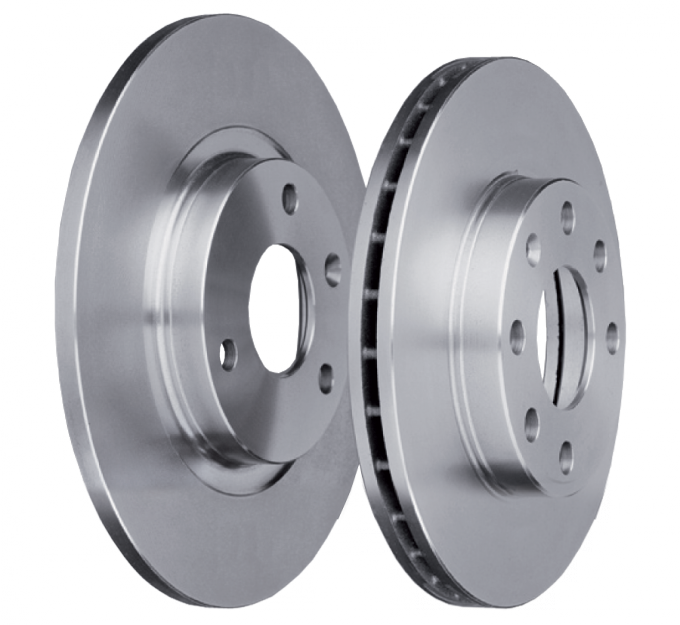

На данный момент дисковые тормоза являются самыми эффективными. На обычные городские авто ставятся тормозные диски из чугуна. Это довольно прочный материал, который подходит на эту роль куда лучше стали. Диски из него обладают лучшим соотношением цена-качество, чем спортивные керамические. Так как на переднюю ось автомобиля приходится большая часть нагрузки при торможении, на ней используются вентилируемые диски. Суть их заключается в том, что для отвода тепла в диске имеются направляющие, которые постоянно пропускают через полости большой объём воздуха, отводя тепло. Это простое решение значительно продлевает время работы тормозной системы при активной поездке с частыми торможениями.

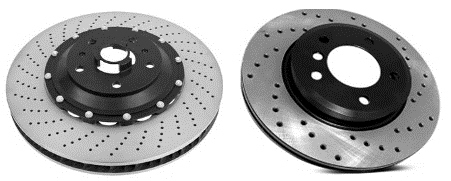

Хотя ресурс чугунных дисков достаточно велик, он не вечен. И когда они сильно стачиваются или повреждаются из-за активного торможения в лужах, автовладельцы сталкиваются с проблемой выбора при покупке. Как ни странно, на рынке очень большой привлекательностью пользуются облегчённые перфорированные диски с явно спортивным характером. Однако за ярким фасадом скрывается уменьшенный ресурс и меньшая надёжность. Лишние отверстия не идут на пользу прочности этому материалу. К тому же, покупатели часто забывают тот факт, что не оригинальные диски от известных производителей показывают лучшую эффективность лишь в паре с тормозными колодками того же производителя. Так как в ходе тестов подбирается наиболее эффективный состав для колодок. Именно поэтому для любителей быстро ездить специалисты советуют выбирать продукцию одного из известных брендов. Для тех же, кто больше хочет сэкономить, рекомендуются диски без перфорации. Они имеют большую площадь контакта с колодками и большую прочность. Что в повседневной езде по городу имеет большее значение.

Хотя ресурс чугунных дисков достаточно велик, он не вечен. И когда они сильно стачиваются или повреждаются из-за активного торможения в лужах, автовладельцы сталкиваются с проблемой выбора при покупке. Как ни странно, на рынке очень большой привлекательностью пользуются облегчённые перфорированные диски с явно спортивным характером. Однако за ярким фасадом скрывается уменьшенный ресурс и меньшая надёжность. Лишние отверстия не идут на пользу прочности этому материалу. К тому же, покупатели часто забывают тот факт, что не оригинальные диски от известных производителей показывают лучшую эффективность лишь в паре с тормозными колодками того же производителя. Так как в ходе тестов подбирается наиболее эффективный состав для колодок. Именно поэтому для любителей быстро ездить специалисты советуют выбирать продукцию одного из известных брендов. Для тех же, кто больше хочет сэкономить, рекомендуются диски без перфорации. Они имеют большую площадь контакта с колодками и большую прочность. Что в повседневной езде по городу имеет большее значение.

Для приверженцев автоспорта остались на десерт керамические диски. Несмотря на то, что сами материалы, из которых их производят, относительно недороги, технология производства очень затратная. Это сказывается на конечной цене. В итоге, обладатель машины может получить практически идеальное решение для своей тормозной системы. Такие диски очень стойки к перегреву. Не теряют своих свойств в долгих сериях торможений. И конечно, как всегда, работают только с оригинальным комплектом колодок под данный диск. Им не страшна перфорация, так как запас по физической прочности очень высок. Такие диски частое явление на спортивных машинах и практически бесполезны на обычных авто. Это происходит из-за негативного влияния на тормозные поверхности обычной дорожной грязи и слякоти, которых нет на гоночных треках.

Как видно, правила при выборе дисков очень просты. И главный показатель, на который следует ориентироваться — безопасность при торможении.

Источник: www.kakprosto.ru

Личный кабинет

Войти по e-mail или телефону

Войти через аккаунт в соцсети

Впервые пользуетесь сервисом?

- Главная •

- Обзоры •

- Обзор товарной группы: Тормозные диски

Обзор товарной группы: Тормозные диски

Тормозной диск — основной элемент тормозной системы. При торможении колодки прижимаются к диску и за счёт силы трения останавливают его вращение. При этом кинетическая энергия вращающегося диска переходит в тепловую, и диск нагревается.

Тормозная система автомобиля снижает скорость движения автомобиля и предотвращает его движение во время стоянки.

Диск состоит из двух основных частей — ротора и центральной части.

Ротор — кольцеобразная часть диска, к которой прижимаются колодки во время торможения. Занимает большую часть поверхности диска.

Центральная часть диска. Выполняет 3 функции: на нее крепится ротор, прикрепляет диск к ступице колеса и препятствует передаче тепла от ротора к колесным подшипникам.

— по материалу: чугунные, из алюминиевых композитных материалов, сплавов титана, карбон-керамическими;

— наличию вентиляции: вентилируемые и невентилируемые;

— дизайну ротора: со сплошным, перфорированным или слотированным ротором;

— и по конструкции на цельные и составные.

Для большинства обычных автомобилей диски изготавливают из чугуна или алюминия.

Чугун — сплав железа и углерода с примесями и легирующими элементами из кремния, марганца, фосфора и серы, марганца, хрома, молибдена и ванадия. Легирующие элементы повышают прочность при растяжении, механической прочности и ударной вязкости, увеличивают стойкость к коррозии и истиранию, снижают ползучесть металла. Чугунные диски медленно изнашиваются, имеют высокие тормозные свойства, высокую теплоемкость, они прочные и их недорого производить. К недостаткам относят вес. Чугунные диски тяжелые, и аналоги из алюминия весят на треть меньше, а из карбон-керамики — меньше в половину.

Сплавы алюминия базируются на металлических матричных композитах с керамическим армированием частиц. Сплавы алюминия — перспективный материал, потому что имеет меньшую плотность и повышенную теплопроводность, в сравнении с обычным серым чугуном. Алюминиевые диски прочные, обладают хорошей теплопроводностью, легкие и износостойкие. Но у них меньше коэффициент трения, чем у чугунных дисков.

Сплавы титана используются в дисках для гоночных автомобилей. Титан — легкий прочный металл. Титановые диски более устойчивы к коррозии и высоким температурам и весят на треть меньше чугунных дисков тех же геометрических размеров. Титановые диски не поддаются коррозии и легкие. Из недостатков отмечают быстрый износ.

Диски из композитных материалов также устанавливают на гоночные автомобили высокого класса. Композиты — материалы, в котором два или нескольких компонента соединяются на микроскопическом уровне, но сохраняют характерные индивидуальные свойства, которые потерялись бы в сплаве. К ним относятся карбон-керамические диски. Они легкие, не пылят, а потому меньше изнашиваются, обладают высоким коэффициентом трения и выдерживают высокие температуры. Недостаток — дорогие.

Вентиляция

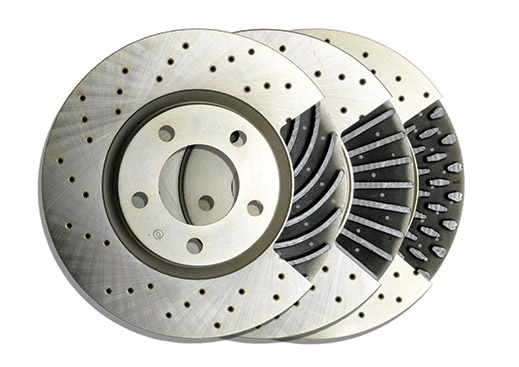

Диски бывают вентилируемыми и невентилируемыми. Вентиляция помогает диску быстрее охлаждаться. В вентилируемом диске между двух поверхностей диска располагаются полости от центра диска к краям ротора. По ним проходят потоки воздуха, забирают тепло от нагретого ротора и уносят в окружающую среду. Вентилируемые диски ставят на автомобили повышенной мощности и в которых тормозная система терпит высокие нагрузки. При вождении в городе диски нагреваются до 300°С, а на треке – до 1000°С. Вентиляция бывает с прямыми лопастями, изогнутыми и с патентованной технологией австралийской компании DBA — лапкой кенгуру.

Пример вентиляции дисков. Слева направо – с изогнутыми лопастями, прямыми и лапкой кенгуру.

Роторы бывают сплошные, перфорированные и слотированные. Перфорация и слоты увеличивают коэффициент трения диска и отводят от ротора грязь, влагу и продукты трения колодки.

В сплошных дисках ротор — цельная металлическая поверхность. В перфорированных дисках в роторе просверливают отверстия. Перфорация бывает сквозной, когда отверстие проходит ротор насквозь, и заглубленной, когда отверстия имеют выход лишь с одной стороны. Сквозная перфорация делает диск более хрупким, что повышает риск появлений трещин, но эффективно охлаждает ротор. Углубленная перфорация не ослабляет ротор, но отводит тепло не так быстро.

В слотированных дисках на поверхности ротора делают пазы, которые также удаляют рабочие газы, грязь и влагу. Но не уменьшают прочность, так как слоты нанесены лишь на поверхность ротора.

Примеры перфорации и слотирования тормозных дисков.

Спаянный и разборный диск

Центральная часть может быть спаяна с ротором или быть отдельной частью. В гоночных автомобилях диск спаян и сделан из алюминия, титана, композитных материалов или керамики. В обычных автомобилях диск спаянный и изготавливается из алюминия или чугуна.

Когда менять тормозные диски?

Диски рекомендуется менять каждые 100-150 тысяч км, а проверять 10 000 км. При осмотре следует убедиться, что на диске нет ржавчины, выбоин, канав и вмятин, диск не треснул, нет горячих точек и глазирования. В противном случае диск следует очистить, проточить или заменить на новый.

Вы можете выбрать новые тормозные диски в каталоге AUTO3N. Поиск ведется по марке, модели и модификации автомобиля и товарной группе.

Это ознакомительная статья по тормозным дискам. Специалисты AUTO3N написали курс по тормозным дискам, где описали деталь по все фронтам: от истории, особенностях материала и принципа действия до причин поломок и распространенных проблемах. В курсе 50 страниц и он доступен по подписке на сайте Учебного центра AUTO3N.

Источник: auto3n.ru

Из чего делают тормозные диски и колодки

Главное в тормозных колодках – материал, из которого сделаны накладки. Именно состав отличает одни колодки от других. Важнейшая часть состава – фрикционная смесь, которая отвечает за поведение тормозов

Тормозные колодки TRW

Зима предъявляет повышенные требования к тормозным свойствам автомобиля. В значительной степени тормозной путь на скользкой дороге зависит от выбора покрышек. И, разумеется, от эффективной работы тормозной системы. В последнем случае стоит уделить особое внимание такой важной части тормозной системы, как тормозные колодки. Отказ или неэффективная работа тормозов в самый неподходящий момент – это, пожалуй, самое худшее, что может произойти с водителем на дороге. В свою очередь, надежные тормозные колодки обеспечат спокойствие и надлежащую безопасность, будут служить верой и правдой до окончания установленного срока их эксплуатации. Чтобы не ошибиться в выборе этого элемента тормозной системы, необходимо побольше узнать о нем.

По большому счету, именно сопряжение тормозных дисков (барабанов) и колодок можно считать самым важным элементом тормозной системы, потому что именно эти элементы, взаимодействуя друг с другом, обеспечивают провоцируемое водителем замедление и остановку колеса. Гидравлическая часть тормозной системы только передает усилие с педали на тормозные механизмы и колодки, а ABS и другие технические достижения лишь призваны сделать процесс торможения максимально эффективным.

Здесь на первый план выходит вопрос материалов, которые используются для производства дисков и накладок. Большая часть тормозных дисков, как и барабанов, делается из чугуна. Этот сплав (железа с углеродом) используется в тормозной системе автомобиля не только потому, что имеет невысокую цену, но и потому, что он обладает лучшими фрикционными свойствами, чем, например, нержавеющая сталь, из которой делают диски для мотоциклов. При том, что масса мотоцикла меньше, чем автомобиля, а сами диски постоянно открыты для агрессивного воздействия окружающей среды, именно поэтому в производстве двухколесной техники применение материала, защищенного от коррозии, является оправданным.

Тормозные колодки TRW

В автопромышленности несколько другие условия эксплуатации и другие материалы. В частности, в автоспорте используют диски из углеволокна. Это легкий и весьма эффективный материал, имеющий как достоинства, так и недостатки. Карбоновые диски эффективно работают только при высоких температурах. Это означает, что применять их целесообразно только в случае агрессивного, спортивного вождения. В обычном городском режиме они просто не будут успевать прогреваться и, по сути, будут работать не так эффективно, как это необходимо. При этом, стоимость таких тормозных механизмов чрезвычайно высока. Диски из углеволокна – это вариант для «Формулы-1» и других элитных автогоночных чемпионатов и серий. Используются также диски из материалов на основе кремния, но они, пока что, также не получили широкого распространения, хотя, возможно, именно за ними будущее.

2011 Ferrari 458 Italia

Главное в тормозных колодках – материал, из которого сделаны накладки. Именно состав отличает одни колодки от других. Важнейшая часть состава – фрикционная смесь, которая отвечает за поведение тормозов. Фрикционные смеси можно разделить на асбестовые, безасбестовые и органические, от которых получили свои названия и соответствующие тормозные колодки. Асбест, используемый в качестве армирующего материала – это недорогой и вполне традиционный вариант, который применяют для изготовления обычных тормозных колодок. Безасбестовые тормозные колодки – это уже следующий этап развития технологий. В них в качестве армирующего материала используют стальную вату, медную или латунную стружку или полимерные материалы. Органические материалы, которые используют для изготовления тормозных колодок, показывают, на данный момент, наилучшие тормозные свойства, но их стоимость позволяет использовать такие накладки только в мире профессионального автоспорта.

И напоследок, об эксплуатации тормозов. Водитель всегда должен помнить о том, что менять тормозные колодки следует в сроки (в зависимости от пробега), указанные в руководстве на данную модель автомобиля. Обычно это происходит каждые 10-12 тыс. км пробега. Если вы сторонник агрессивной манеры езды, в этом случае проверять состояние тормозных накладок нужно регулярно. Если их толщина составляет или приближается к критической отметке (2 мм), колодки следует менять в обязательном порядке. Не дожидаясь неприятностей!

Источник: 5koleso.ru

Мото клуб.: Тормозные диски мото — Мото клуб.

- Мото клуб.

- >Технический раздел

- >МотоЛикбез

- Просмотр новых публикаций

Тормозные диски мото Все о тормозных дисках мотоциклов

#1 Гость_Андрей_*

- Группа: Гости

Типы тормозных дисков мотоциклов

Наиболее распространены два типа дисков. С плавающим ротором и жестко закрепленным. Большинство современных дорожных мотоциклов, оборудованы дисками с плавающим ротором. Эти диски состоят из двух частей — ротора (части непосредственно трущейся о колодку) и ступицы. Впервые диски, состоящие из двух частей, были предложены Brembo: в них ступица крепилась к ротору с помощью заклепок. Они назывались «полуплавающими» дисками, так как ротор был приклепан к коронке. В настоящее время полуплавающие тормозные диски мото ушли в прошлое, на смену им пришли плавающие диски, характерной чертой которых является ротор, свободно закрепленный со ступицей через специальные пистоны. Такой подход позволяет роторам «самопозиционироваться» и быть ещё более устойчивым к воздействию температуры.

Преимущества плавающего ротора над монолитным:

— устойчивость к температурам, связанная с низкой теплопроводностью, (тепло от ротора передается на коронку через пистоны)

— устойчивость коронки к ведению под действием температуры.

— низкая масса. Обычно, для облегчения коронку делают из более легкого материала, такого как алюминий.

Недостатки:

— высокая стоимость

— из-за передачи момента через пистоны тормоз теряет в начальной хватке

— расположенность к механическому износу пистонов

Предназначение отверстий в роторе:

— вентиляция ротора. Чем ниже температура ротора, тем меньше греется колодка, тем больше тормоз устойчив к перегреву, тем быстрее колодка восстанавливается. Эффективная вентиляция, как средство понижения температуры тормозной системы — одна из основных причин сложной геометрии отверстий в роторе.

— вентиляция суппорта и непосредственно тормозной колодки во время бездействия — отвод газов, образующихся во фрикционной пленке при экстремальном торможении. Как следствие — уменьшение эффекта увядания.

— служат абразивом для колодки. После торможения, колодка покрывается глянцевым слоем — окалиной. Этот слой должен удаляться. Отверстия в роторе выполняют роль абразива, удаляя глянец.

Чугунные диски (диски из серого чугуна)

Одни из наиболее широко распространенных роторов (90% стоковых роторов мотоциклов года выпуска ранее 2002г.) сделаны из серого чугуна различных сплавов. Трудность подбора колодки на этот ротор объясняется ещ╦ и разнообразием сплавов, используемых производителями мотоциклов. Типичные сплавы, используемые для изготовления роторов из серого чугуна, представлены в таблице:

Плотности сплавов варьируются от 7.15-7.2 гр/см 3 , температура плавления от 1150 до 1142 о С. Максимальная, безопасная рабочая температура ротора из серого чугуна: 800-900 о С (зависит от качества сплава, наличия дефектов в металле).

На практике, сплав ротора у каждого производителя — свой, кроме того, возможны вариации сплава не только от мотоцикла к мотоциклу, но и от года к году.

Роторы из серого чугуна работают на органических или полуметаллических колодках. Из-за недостатка прочности, роторы не рекомендуется использовать на жестких металлических колодках Sintered из-за чрезмерно износа.

Из сильных сторон — серый чугун обладает не только высокой теплоемкостью в сравнении с диском из нержавейки, но и втрое лучшей теплопроводностью. Эти качества обеспечивают ротору линейность и устойчивую работу на высоких температурах, благодаря быстрому равномерному разогреву ротора во всех точках. Один из ведущих производителей высококачественных чугунных роторов — Beringer.

Тормозные диски из ковкого железа

Менее распространенный тип дисков, выпускается компаниями BrakeTech, Spiegler, EBC (Pro), к сожалению, информация о точном составе железного ротора EBC Pro неизвестна, поэтому сюда он относится условно. Считается, что технологично выточенные диски из ковкого железа, прочнее литых роторов из серого чугуна, обладая схожими термическими характеристиками. На этих роторах могут использоваться как мягкие органические колодки, так и более жесткие — полуметаллические. Производители утверждают, что ковкое железо поглощает и рассеивает выделяемое тепло лучше, чем диски из нержавейки и серого чугуна, придавая тормозам линейность и устойчивость к увяданию. По словам гонщиков, использующих этот тип диска с металлизированными (Sintered) колодками — диски из ковкого железа обладают высокой устойчивостью к поводке и линейны, но колодки их быстро изнашивают. Тем ни менее, с точки зрения производительности, использование комбинации ковкое железо/ металлизированная колодка является одним из самых эффективных решений на сегодняшний день.

Тормозные диски из нержавеющей стали

Большинство дисков сделаны из аустенитовой нержавеющей стали.

Несмотря на меньшую теплоемкость стали, её плотность достигает — 7.93 гр/см 3 , а безопасная рабочая температура — 120 о С. Типичная жесткость аустенитовой нержавейки по бринеллу — 217.

Как правило, именно эти диски, рекомендуются производителями для колодок Sintered, т.к. только некоторые сплавы серого чугуна обладают той же износоустойчивостью, что и аустенитовая нержавейка.

Характерной особенностью стальных дисков является сильная начальная хватка на холодную, затем, в виду свойств материала (плохой теплопроводностью и теплоемкостью) диск сильно разогревается и наступает увядание.

Основные проблемы стального диска, напрямую, зависят от термических свойств нержавеющей стали. Высокая температура на его поверхности, ведущая к увяданию колодки и неравномерный прогрев ротора, ведущий к образованию неровностей на поверхности диска и как следствие — появление разрушающих вибрации. Из вышесказанного напрашивается жизненно важное условие для данного типа дисков — эффективное охлаждение ротора. А именно сохранение момента, свойственного первоначальной хватке на стальном роторе как можно дольше. В этом направлении и движутся производители.

Лепестковый тормозной диск мото из нержавеющей стали.

Тема вынесена в отдельный пункт, в связи с большим интересом со стороны мотолюбителей.

Диск, по большей степени, предназначен для работы со спеченной металлизированной колодкой. Необычная форма — не прихоть конструктора, а жизненная необходимость.

Основное преимущество лепестка перед обычным ротором — это лучшее охлаждение. Металлизированная колодка на стальном диске разогревается сильнее, чем серый чугун или ковкое железо.

Причина этому — низкая теплоемкость и теплопроводность. При всей прочности стального ротора — он имеет недостаток — более высокая рабочая температура на всех типах колодок, в особенности на спеченной колодке, на которой он и должен работать по замыслу. Поиски эффективного охлаждение стального ротора, напрямую ведущие к увеличению его прочности (устойчивости к ведению), эффективности торможения (сопротивление увяданию), привели к созданию лепесткового ротора. Кроме снижения рабочей температуры, лепестковый ротор ещё и легче обыкновенного, а лепестковая структура и прорези в роторе положительно сказываются на поведении колодки в момент её увядания.

Для ротора из серого чугуна — проблема с перегревом и последующим, неравномерным распределение тепла — отсутствует, поэтому мы вряд ли когда-нибудь увидим лепестковые роторы из серого чугуна.

Источник: klassmoto.ru

Мотоциклы Урал и Днепр

Разделы

Новое на Форуме

Новое на Форуме

Тормозные диски. Кто из чего делал?

Ваще то тормозные диски, насколько я знаю, делаются из чавуния. У него вязкость большая. Но мож кто делал из другого метала? Поделитесь опытоп! Плзз!

Я вырезал из листа 45 стали еще не проводил ходовые испытания,

Заводские из высокопрочного чугуна делаются.

Можно из нержавейки делать. Проверено. Кстати на японцах некоторых из нержи стоят штатно.

Сталь 45. Три сезона. Без проблем.

Вообще, диски действительно делаются из износостойкого чугуния. ВСЧ какой-то там. Маркировку не помню. Если берешь конструкционные стали — Сталь 45 или Сталь 40Х (вторая предпочтительней) — по возможности закали. Единиц до 45-50 по HRC. Можно больше, но править будет сложно. Учти еще, что в течение стояния в межсезонье они капитально будут ржаветь от сырости.

так всетаки из чего предпочтительнее делать диск ? а самое главное из чего дешевле заказывать, и сколько в деньгах это стоит. Подскажите пожалуйста !

Любой б/у-шный тормозной диск мжно от машины за копейки найти. только обязательно проточить, Я например хочу от нивы но без проточки это всеравно что маховик запеньдюрить .

Ошибочка . Из ковкого чугуна

для Truth:А тормозные качества у стали 45? нормально?

для Pensioner:

я так понял его по толщине нужно протачивать ? До какой примерно толщины?

Если не секрет где токарные работы делаешь?

Токарные в мастерской НИИЯФ есть туда тропинка. Что касается диска, то я толком не думал об этом. Но если получится его впендюрить без замены траверс, то займусь. А протачивать нужно по толщине однозначно, мне думается до толщины мотоциклетного диска еще и вентеляционных отверстий насверлить. Да еще красивые окна выфрезеровать(от сказал-то) в месте где выпуклость под крепления. Но это все водичка я еще диск то в руках не держал .

Кстати Стас Крюков(мож знаешь) ставил автошный диск себе.

для Bike:Обычный мотодиск тормозной

5мм. Отсюда и пляши.

Я себе точил сдвоенную пару на перёд(два диска) из стали 65Г закалки не потребовали, проводил давеча ходовые испытания. ступицу свернуло, она оказалась сборная(зволоч) точу новую ступицу.

Из циркулярных пил с местного металлургического завода

читал в инете про материал авто дисков, так что за что купил.

А не проще взять от авто, например от оки, от неё же и суппорт (если ставить на заднее колесо, смотреться будет хорошо)?!

для Barracuda:Раскажи поподробнее о том, как и почему свернуло ступицу, плзз

Как это ступицу свернуло . поподробнее пожалуйста !

Еще вопрос как ентот диск к ступице крепить? болты каленые надо ?

Для Doza — да нет проблеи никаких. Больше поначалу волновало, что тормозит очень уж мертво, с непривычки в юзы уходил

. ой мля , мужики , ой прям в тему. спасиба! буду из 45 точить. А у кого -нибудь идея насчет вывернутых возникала ? то бишь шоб к ободу?

для Truth:

Какая гидравлика у вас стоит ? От ижа или какая другая ?

для Doza: Супица была от спидвейной Явы, с задницы, весьма люминевая штука, но подлость в ней была в том что получилось что ступица и боковая юбка под спицы типа правая это одно целое, а вторая юбка напресованна. Экстренное торможение и вторым диском потащило напресованную юбку, вовремя заметил что колесо восмёркой ездиет, и в гараж, а тама ужо разобрался откеля ноги растут.

для Bike:Надо болты калёные!

для Wong:Оказывается такой нет, из сортов «Г» именно и неприменно 65 остальные германиево наполненные прикаливаются быстро и могут треснуть. (ниже это идёт 45 Г и буквенная абривеатура идёт сзади цыфры. )

Чет я такой фигни не заметил , нада пасматреть.Ты кстати с нами в Мукачево на 1 мая едеш?

для Digger:Тамка шва практицски незаметно, а Волыняке показывал. Он знает. В Мукачево не поеду, ибо. сам понимаш, старую ступицу провернуло, новой ещё нет, и проводка на 6в ибо Волыняка мне ещё планшайбу не выточил под мой модный гинер, да и покраску я освежаю. Кстати с приездом тебя.

хм. если 45 сталь в поряде работат, тогда кто обяснить мне почему на авто чугуний юзают? Или для авто 45 сталь нихвурычить?

для Doza:потому, что чугун не ползёт за колодкой, как сталь, а равномерно изнашивается и не коробится при перегреве, плюс проще и дешевле в изготовлении

для stass:

Но он и тяжелее.

Ребята, у кого диск из стали, такоее наблюдается .

не намного, но он хрупкий, сволачь, мацациклетный диск (т.е. в 2 — 3 раза тоньше автошного и больше диаметром) из него не сделаешь

для stass:

чугун хрупкий ?? ?

для Bike:нет, воздух . ты с «устройством» чугуна знаком? грубгря, графит в сером чугунии большей частью находится в виде чешуек, разобщающих сплошность металла, отсюда и хрупкость, в высокопрочном чугуне дело обстоит лучше — зёрна графита сферической формы, т.е. отношение площади поверхности к массе меньше, соотвесна сплошность нарушена меньше, но всё равно он (цугунь) хрупок по сравнению со сталями, фиг-ли, углерода от 2,11 до 6,67%

для stass:

Еп, я думал все просто.. у меня ванна чугунная

значить лучше из стали

я плавающий делал из проточенного автомобилбного но много гемора . если треба жёстко закреплённый то наилучше из циркулярной пилы . я брал на пилораме старые те где победитовые напайки по опыту скажу что они не требуют термообработки без которой диски из обычной стали ведёт при нагреве винтом

Для Bike: Вот тут мнения рзделяются — то ли от ВАЗ 10-ки (как я думал, когда покупал), то ли 9-ки. Смотри тут — https://centaur24.narod.ru/supp.jpg . Диск — самодельнй, сталь 45, размеры ижевские.

Если с разогретыми чугунными проехать по луже ,могут треснуть. В Мото кто то писал, что ставил фирменные чугунные на спортбайк, есть такие.

Чугун ставят,только дороги они, да и раскаленные в лужах лопаются. Сталь 45, и закалка, как вся обработка пройдет. А в авто вес малость передка не тот. Толщина на литрах — 4,5 мм.

Вобще самые крутые диски которые ставят на машины и мотоциклы это слегка прокаленая нержавейка она хоть и имеет после прокалки неприятный тёмный цвет зато тормозит как столб

Источник: motoroad.ru

Новое на Форуме

Новое на Форуме