Как определить твердость шины

Как определить твердость шины

ГОСТ Р ИСО 7619-1-2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Резина вулканизованная или термопластичная

Определение твердости при вдавливании

МЕТОД С ПРИМЕНЕНИЕМ ДЮРОМЕТРА (ТВЕРДОСТЬ ПО ШОРУ)

Rubber, vulcanized or thermoplastic. Determination of indentation hardness. Part 1. Durometer method of measurement (Shore hardness)

Дата введения — 2011-01-01

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью «Научно-исследовательский институт эластомерных материалов и изделий» (ООО «НИИЭМИ») и Техническим комитетом по стандартизации ТК 080 «Резиновые технические изделия» на основе аутентичного перевода на русский язык указанного в пункте 4 стандарта, который выполнен ФГУП «СТАНДАРТИНФОРМ»

2 ВНЕСЕН Управлением технического регулирования и стандартизации Федерального агентства по техническому регулированию и метрологии

4 Настоящий стандарт идентичен международному стандарту ИСО 7619-1:2004 «Каучук вулканизованный или термопластичный. Определение твердости при вдавливании. Часть 1. Метод с применением дюрометра (твердость по Шору)» (ISO 7619-1:2004 «Rubber, vulcanized or thermoplastic — Determination of indentation hardness — Part 1: Durometer metod (Shore hardness)»).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Твердость резины, измеряемая дюрометром или карманным твердомером IRHD, характеризуется способностью резины противостоять внедрению в нее индентора под действием определенной нагрузки.

Твердость будет зависеть от:

— модуля упругости резины;

— вязкоупругих свойств резины;

— толщины испытуемого образца;

— формы индентора;

— приложенной нагрузки;

— скорости погружения индентора;

— диапазона измерений.

Учитывая эти факторы, не рекомендуется сравнивать результаты, полученные на дюрометре, со значениями IRHD, хотя для некоторых резин установлены корреляции.

1 Область применения

1 Область применения

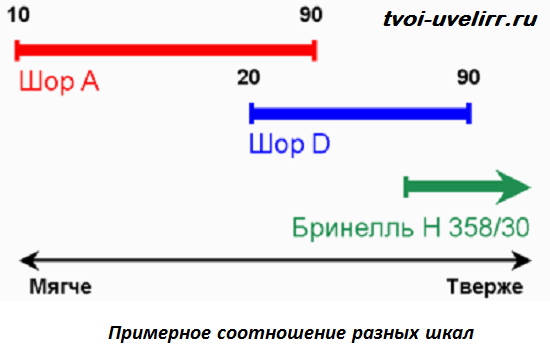

Настоящий стандарт устанавливает метод определения твердости при вдавливании (твердость по Шору) вулканизованной или термопластичной резины с использованием дюрометров, имеющих шкалы следующих типов:

— А — для резин, имеющих твердость в диапазоне средних значений;

— D — для резин, имеющих твердость в диапазоне высоких значений;

— АО — для резин, имеющих твердость в диапазоне низких значений, и для пористых резин;

— AM — для тонких образцов резин, имеющих твердость в диапазоне средних значений.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты:

ИСО 48:2007 Каучук вулканизованный или термопластичный. Определение твердости (от 10 до 100 IRHD) [ISO 48:2007, Rubber, vulcanized or thermoplastic — Determination of hardness (hardness between 10 IRHD and 100 IRHD)]

ИСО 7627-2:2008 Валки с резиновым покрытием. Определение кажущейся твердости. Часть 2. Метод с использованием твердости по Шору (ISO 7627-2:2008, Rubber covered rollers — Determination of apparent hardness — Part 2: Shore-type durometer method)

ИСО 23529:2004 Каучук. Общие процедуры приготовления и кондиционирования испытательных образцов для испытаний физических свойств (ISO 23529:2004, Rubber — General procedures for preparing and conditioning test pieces for physical test method)

3 Сущность метода и выбор типа дюрометра

Измеряемой характеристикой является глубина проникновения заданного индентора, прижимаемого к образцу при определенных условиях.

При использовании дюрометров типов А и D шкалу выбирают следующим образом:

— при глубине проникновения менее 20 мм на дюрометре типа D выбирают шкалу типа А;

— при глубине проникновения менее 20 мм на дюрометре типа А — шкалу АО;

— при глубине проникновения более 90 мм на дюрометре типа А — шкалу типа D;

— при использовании тонких испытуемых образцов (толщиной менее 6 мм) — шкалу типа AM.

4 Аппаратура

4.1 Дюрометры типов A, D и АО

Дюрометры типов A, D и АО состоят из составных частей, указанных в 4.1.1-4.1.5.

4.1.2 Индентор

Индентор представляет собой стержень диаметром (1,25±0,15) мм, изготовленный из закаленной стали.

Форма и размеры индентора для дюрометров типа А приведены на рисунке 1, для дюрометров типа D — на рисунке 2.

Рисунок 1 — Индентор для дюрометра типа А

Рисунок 2 — Индентор для дюрометра типа D

________________

* Положение индентора соответствует показанию 0.

________________

* Положение индентора соответствует показанию 0.

Рисунок 1 — Индентор для дюрометра типа А

Рисунок 2 — Индентор для дюрометра типа D

Дюрометры типа АО должны иметь индентор в форме полусферы радиусом (2,50±0,02) мм в соответствии с рисунком 3.

Рисунок 3 — Индентор для дюрометра типа АО

________________

* Положение индентора соответствует показанию 0.

Рисунок 3 — Индентор для дюрометра типа АО

4.1.3 Индикаторное устройство

Индикаторное устройство позволяет считывать степень вдавливания определенной точки (кончика) индентора ниже плоскости прижимной лапки. Индикаторное устройство должно иметь шкалу единиц твердости от 0 до 100, при этом 0 должен соответствовать максимальному вдавливанию (2,50±0,02) мм, а 100 — нулевому вдавливанию. Значения твердости получают при приведении прижимной лапки и индентора в соприкосновение с соответствующей плоской твердой поверхностью.

где — значение твердости по дюрометру типа А;

для дюрометра типа D:

где — значение твердости по дюрометру типа D;

для дюрометра типа АО:

где — показание твердости по дюрометру типа АО.

4.1.5 Автоматический таймер (рекомендуется)

Таймер должен автоматически включаться при прикосновении прижимной лапки к испытуемому образцу и указывать окончание времени испытания или удерживать фиксированное значение времени по завершению испытания. Применение таймера для фиксирования времени испытания повышает точность измерения. При использовании дюрометра на штативе предельное отклонение на время должно составлять ±0,3 с.

4.2 Дюрометр типа AM

Дюрометр типа AM состоит из составных частей, указанных в 4.2.1-4.2.5.

4.2.1 Прижимная лапка

Прижимная лапка должна иметь диаметр (9,00±0,03) мм и отверстие в центре диаметром (1,19+0,03) мм.

4.2.2 Индентор

Индентор представляет собой стержень диаметром (0,790±0,025) мм, изготовленный из закаленной стали. Форма и размеры индентора указаны на рисунке 4.

Рисунок 4 — Индентор для дюрометра типа АМ

________________

* Положение индентора соответствует показанию 0.

Рисунок 4 — Индентор для дюрометра типа АМ

4.2.3 Индикаторное устройство

Индикаторное устройство позволяет считывать степень вдавливания определенной точки (кончика) индентора ниже плоскости прижимной лапки. Индикаторное устройство должно иметь шкалу единиц твердости от 0 до 100, при этом 0 должен соответствовать максимальному вдавливанию (1,25±0,01) мм, а 100 — нулевому вдавливанию. Значения твердости получают при приведении прижимной лапки и индентора в соприкосновение с соответствующей плоской твердой поверхностью.

где — значение твердости по дюрометру типа AM.

4.2.5 Автоматический таймер (рекомендуется)

Таймер должен автоматически включаться при прикосновении прижимной лапки к испытуемому образцу и указывать окончание времени испытания или удерживать фиксированное значение времени по завершению испытания. Применение таймера для фиксирования времени испытания повышает точность измерения. При использовании дюрометра со штативом предельное отклонение на время испытания должно быть ±0,3 с.

4.3 Штатив

При использовании штатива с отвесом, центрированным с осью индентора для удобства приложения прижимной лапки к испытуемому образцу, получают большую точность измерения. Дюрометры типов A, D и АО можно использовать как ручные карманные приборы или устанавливать на штатив. Дюрометр типа AM следует всегда устанавливать на штатив.

4.3.1 Общие положения

Штатив в рабочем состоянии должен обеспечивать параллельность поверхности прижимной лапки дюрометра относительно плоской поверхности (стола), на котором расположен испытуемый образец.

4.3.2 Рабочая скорость

Штатив должен обеспечивать приложение испытуемого образца к индентору или индентора к испытуемому образцу с максимальной скоростью 3,2 мм/с без удара.

4.3.3 Масса

Общая масса дюрометра и дополнительная масса для приложения усилия пружины, кг, должны быть:

— (1,0 ) — для дюрометров типов А и АО;

— (5,0 ) — для дюрометра типа D;

4.4 Калибровка усилия пружины дюрометра

Значения должны соответствовать приведенным в таблице 1.

Таблица 1 — Усилие пружины дюрометра

Источник: docs.cntd.ru

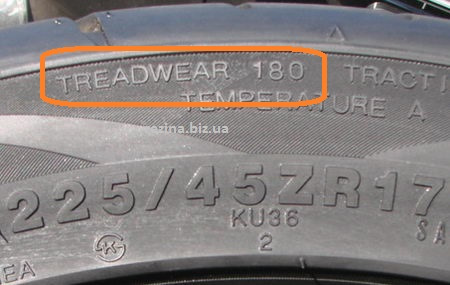

Opel Astra › Бортжурнал › Что такое Коэффициент износостойкости шин (Treadwear) или как правильно выбрать шины для любимого автомобиля.

Доброго времени суток, дорогие читатели.

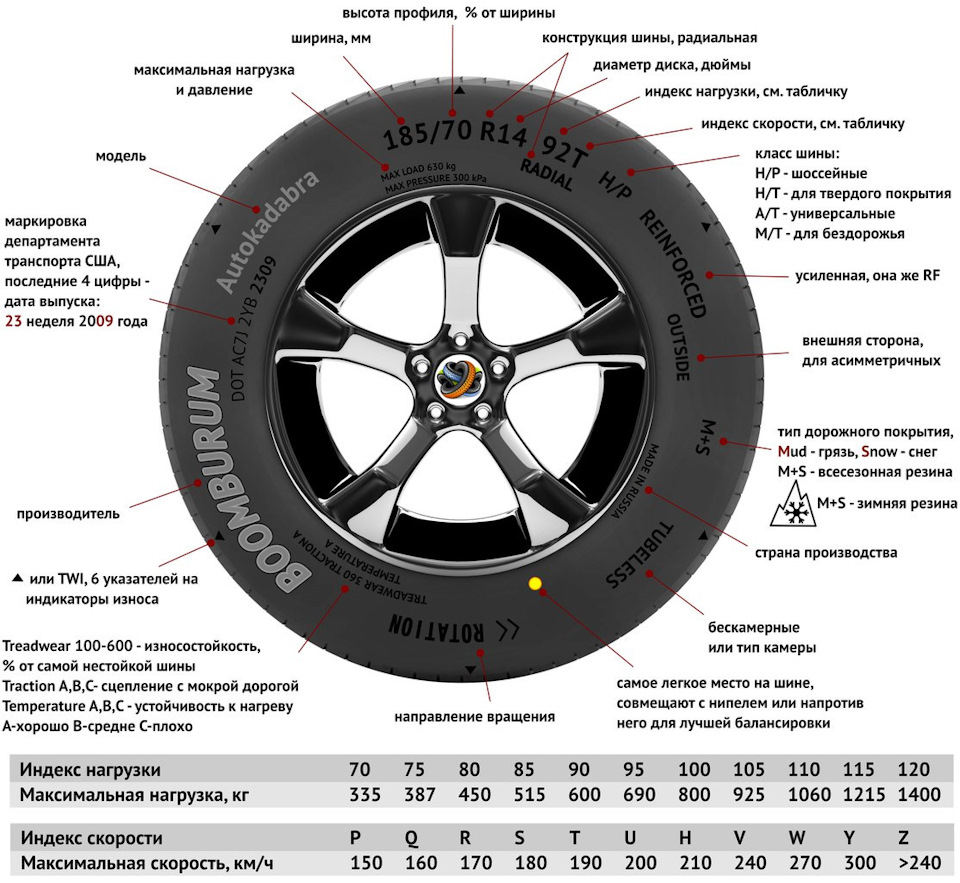

Совсем недавно, по сезону, переобувал «тапочки» своей Астрочке. И решил вспомнить, и конечно же поделиться, знаниями о маркировках на автомобильных шинах (естественно сейчас всю необходимую информацию при желании можно найти на просторах интернета, что я и сделал и собрал для Вас).

Пожалуй начнём.

140 — 220 единиц.

2. Премиум комфорт, спорт-комфорт с ИИ

240-340 единиц.

3. Экошины, комфорт класс

400-500 единиц, а то и более.

Это очень относительная разбивка, каких-либо четких правил я не встречал, поэтому все несколько размыто.

Если эта покрышка предназначена для гражданской спортивной езды и имеет рисунок протектора слик / полуслик, то трехзначная цифра индекса износостойкости может лежать в пределах 140-220 единиц. Например на фото выше представлена спортивная модель Kumho KU36 с мощным полусликовым протектором. Как видите износостойкость модели невелика, однако не факт, что она будет иметь небольшой ресурс при спокойной езде, ведь пятно контакта этой шины с асфальтом заметно больше, чем у стандартной шины того же размера, но имеющей обычный протектор и ИИ, скажем, 300 единиц. Т.е. есть внешние факторы, которые могут сократить ресурс тех покрышек, которые блистают внушительными цифрами ИИ treadwear в пределах 400-600 единиц. и есть факторы, которые могут продлить жизнь покрышкам с небольшим ИИ.

Существует некая зависимость сцепления от величины ИИ. Это тоже относительная зависисмость, т.к. сцепные х-ки шин сильно зависят и от применяемых химических компонентов, геометрии блоков, количества кромок, типа рисунка и т.д…

Чем выше индекс износостойкости, тем может быть хуже баланс сцепных характеристик покрышки на влажном и особенно мокром, холодном асфальте. Чем этот ИИ ниже, тем сцепление лучше. Чем ИИ выше, тем оно хуже. Нет, глобальной разницы нет, но по факту она таки существует.

Спортивные шины (1) вообще призваны «сгорать» в удовольствие водителя. Эти шины нужно греть и тогда они готовы липнуть к асфальту. Этот тип шин лучше не использовать на обычных авто и неподготовленными водителями, т.к. полусликовый протектор на влажном асфальте в холодном состоянии работает плохо и может приподнести очень неприятный сюрприз. Вы скажете: как же так? У них же низкий ИИ, значит на мокром асфальте они должны работать хорошо! Да, должны, но на влажном асфальте первичное сцепление обеспечивают кромки протектора, которые своими краями цепляются за микронеровности дорожного покрытия, пока протектор не прогреется и не размягчится. У спортивных шин гражданского типа кромк немного, поэтому на мокром асфальте они будут работать похуже иных шин класса спорт-комфорт. По этой причине у профессиональных спортивных шин одна модель для сухой трассы может иметь 5-6 вариантов твердости, которые применяются в зависимости от конфигурации трассы, скорости движения, тепературы воздуха и асфальта и т.д… А еще есть дождевые спортивные шины с тоже вариантами жесткости резиновой смеси, а также дополнительными водоотводами и кромками.

А Вы хотите получить в одной покрышке сразу все? Это НЕВОЗМОЖНО! Улыбаюсь Даже если в с другом ездите на двух одинаковых во всем авто, стиль езды одинаковый (как вам кажется) на одной модели шин в одном размере по одному и тому же маршруту, то износ протектора у вас все равно будет разный.

Премиальные шины (2), скоростные шины для трассовой езды, шины с балансом спортивных характеристик и комфортных показателей — самый многочисленный сегмент (2). Тут идет жесткая борьба за каждый балл в тесте, но многие производители не любят оценивать шины общим баллом, а стараются придать конкретным моделям индивидуальность. Именно по этой причине я не рекомендую выбирать шины по общему баллу в тестах, а обязательно объективно анализировать конкретные тестовые результаты. В этом сегменте очень нелегко сделать покрышку цепкой, жестко управляемой и при этом долговечной. Если водитель на таких шинах ездит по спортивному, то он радуется уверенной тяге и на сухом и влажном асфальте, классному торможению на тех же покрытиях, хорошей управляемости, но …вдруг обнаруживает, что шины быстро износились.

Это нормально, т.к. стиль езды, тип привода, тип КПП, мощность двигателя, скорость передвижения, загрузка авто, давление в шинах, температура асфальта и самого протектора и т.д… — очень сильно влияют на ресурс любых шин.

Экошины (3). Сейчас их больше называют зелеными шинами. Эти шины обычно имеет хороший баланс сцепных характеристик, но по главным показателям торможение на мокром асфальте, скорости переставки, управляемости … — отстают от среднего сегмента (2). Их задача экономить топливо, катиться тихо и долго. Так что, если вам нужны покрышки с большим ресурсом, но не премиальными остальными характеристиками, то смело выбирайте что-то «зеленое». Хотя, тут тоже могут некоторые «но», которые нужно учитывать при выборе. Всего не рассказать — лучше задавать вопросы специалистам.

Вывод: ориентироваться на высокий ИИ treadwear можно, если хочется выбрать ресурсную модель шин, но он не будет однозначным гарантом того, что эта покрышка в итоге прослужит долго. И наоборот, часто у спокойных водителей шины со средним показателем ИИ могут обеспечить очень длительный пробег. Внешние факторы легко сокращают пробег зеленых шин и так же лего могут увеличить ресурс шин с невысоким ИИ.

Если вы ездите по трассе на зеленых шинах (ИИ 500) со скоростью 120-130 км/ч, то они могут износиться быстрей шин спорт-комфорт (ИИ 300), которые эксплуатируются в спокойном скоростном режиме до 90 км/ч. А еще есть загрузка авто, тип рисунка протектора, давление, размер шин и их ширина и т.д.

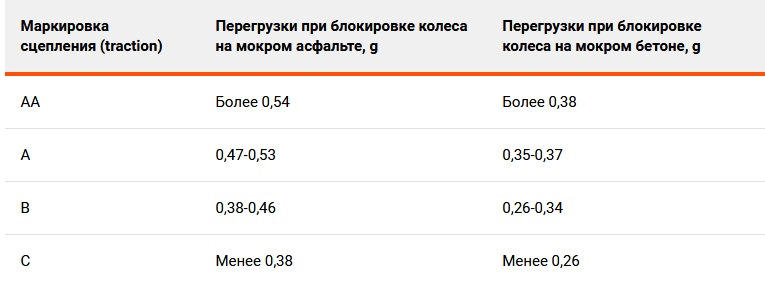

Второй вопрос. Traction — Сцепление на мокрой дороге.

Тест на сцепление на мокрой поверхности проходит на бывшем военном аэродроме Гудфеллоу, что недалеко от города Сан-Анджело. На прицеп массой 492 килограмма надевают тестируемые шины, накачивая их до 1,65 бар.

Автопоезд, проезжая на 64 км/ч мокрый участок сначала на асфальте, а потом на бетоне, кратковременно блокирует колеса прицепа. С помощью динамометрического устройства замеряются перегрузки при замедлении, которые создал трейлер. Именно это и характеризует сцепление шины на мокрой поверхности.

К тому же современные технологии ушли далеко вперёд, и теперь большинство шин имеют маркировку AA или A. То есть потребитель никак не сможет увидеть разницу между сцепными продольными свойствами покрышек. Если вы обнаружите маркировку Traction B для легковых автомобилей, стоит серьёзно подумать — покупать ли такую шину.

Итог: Тест traction проверяет сцепные качества шины на мокрой поверхности лишь с блокировкой колес (без учета работы рисунка протектора). На сегодняшний день подавляющее число покрышек с лёгкостью проходят этот тест и потому имеют маркировку AA или A.

Третий вопрос. Temperature — Сопротивляемость перегреву

В отличие от первых двух тестов, это испытание проводится в лаборатории на испытательном барабане. Шину под нагрузкой (в 88% от максимальной) раскручивают до определённой скорости и смотрят за температурным режимом. После испытаний проверяют на предмет трещин, разрывов и других дефектов. Шина, выдержавшая самую большую скорость барабана 575 об/мин (что эквивалентно свыше 184 км/ч) — получает рейтинг А.

Источник: www.drive2.ru

ГОСТ 263-75 Резина. Метод определения твердости по Шору А

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МЕТОД ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ПО ШОРУ А

ГОСТ 263-75

(СТ СЭВ 1198-78)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Метод определения твердости по Шору A

Rubber.

Method for determination

of Shore A hardness

Срок действия с 01.01.77

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на резину и резиновые изделия и устанавливает метод определения их твердости от 0 до 100 единиц по Шору А.

Сущность метода заключается в измерении сопротивления резины погружению в нее индентора.

(Измененная редакция, Изм. № 1, 4).

1. МЕТОД ОТБОРА ОБРАЗЦОВ

1.1. Образец для испытания представляет собой пластинку или шайбу с параллельными плоскостями. При измерении расстояние между точками измерений должно быть не менее 5 мм, а расстояние от любой точки измерения до края образца не менее 13 мм.

При испытании изделий и образцов из них допускается другое расстояние от точки измерения до края, которое должно быть установлено в нормативно-технической документации на резиновые изделия и методы их испытаний.

1.2. Толщина образца должна быть не менее 6 мм.

При испытании изделий и образцов из них допускается применять образцы, состоящие из нескольких слоев одной и той же резины, но не более трех, толщина верхнего слоя должна быть не менее 2 мм; толщину образца указывают в нормативно-технической документации на изделия.

(Измененная редакция, Изм. № 4).

1.3. Поверхность образца должна быть гладкой, без впадин, трещин, пузырей, пор, царапин, шероховатостей, надрывов, посторонних включений и других дефектов, видимых невооруженным глазом.

1.4. Испытание проводят на одном образце.

Разд. 1. (Измененная редакция, Изм. № 1).

2. АППАРАТУРА

2.1. Прибор для определения твердости

2.1.1. Прибор должен иметь следующие основные части:

индентор из закаленной стали (чертеж);

пружину для приложения нагрузки к индентору;

шкалу единиц твердости от 0 до 100, при этом 0 должен соответствовать максимальному проникновению индентора (2,54 мм), а 100 — нулевому проникновению; расстояние между делениями шкалы должно быть не менее 1 мм, цена деления должна соответствовать одной единице.

2.1.2. Прибор должен иметь зависимость между твердостью по Шору А и нагрузкой в соответствии с таблицей.

Твердость по Шору А

Нагрузка, Н (гс)

(пред. откл. ±0,08 (±8)

Твердость по Шору Л

Нагрузка, Н (гс)

(пред. откл. ±0,08 (±8)

(Измененная редакция, Изм. № 4).

2.1.3. Поверхность опорной площадки прибора должна быть не менее 100 мм 2 .

2.1.4. Прибор для испытания должен обеспечивать: предварительную нагрузку на индентор 0,55 Н (56 гс) для установки его в исходное положение, соответствующее нулевому значению шкалы;

проверку показания твердомера по максимальной твердости при установке на стеклянную пли гладкую металлическую поверхность; при нажатии на головку прибора стрелка должна стоять против деления 100 ± 1 на шкале;

погружение индентора в резину перпендикулярно к образцу.

2.1.5. (Исключен, Изм. № 3).

2.1.6. Поверку прибора производят не реже одного раза в шесть месяцев по методике, указанной в нормативно-технической документации на прибор. После ремонта поверку повторяют.

2.2. Толщиномер по ГОСТ 11358-74 типа ТР10-60 с пределом измерения от 0 до 10 мм, ценой деления 0,01 мм, допускаемой погрешностью измерения ±0,018 мм.

2.3. Секундомер СОПр-3б-3-121 по ГОСТ 5072-79.

2.2 — 2.3. (Измененная редакция, Изм. № 4).

2.3а. Часы электрические вторичные показывающие по ТУ 25-07-1503-82 с погрешностью хода ± 60 с за 24 ч.

2.3б. Термометр стеклянный по ГОСТ 27544-87 с пределом измерения от минус 50 до плюс 100 °С, ценой деления ГС, допускаемой погрешностью измерения ± 1 °С.

2.3в. Допускается применять другие средства измерения, обеспечивающие точность измерения в соответствии с требованиями настоящего стандарта.

2.3а — 2.3в. (Введены дополнительно, Изм. № 4).

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. После вулканизации образцы выдерживают в соответствии с требованиями ГОСТ 269-66.

3.2. Перед испытанием образцы кондиционируют при температуре (23 ± 2) °С не менее 1ч, при этом они должны быть защищены от воздействия прямых солнечных лучей.

3.3. Температура испытания должна быть равна (23 ± 2) °С. Измеряют толщину образца, округляя результат до целого числа.

3.4. Испытуемый образец помещают на гладкую горизонтальную поверхность. Твердомер устанавливают на образец без толчков и ударов в перпендикулярном положении так, чтобы опорная поверхность площадки соприкасалась с образцом.

Способ установки изделий и образцов из них, место измерения твердости и другие необходимые сведения должны быть приведены в нормативно-технической документации на резиновые изделия и методы их испытаний.

Твердомер устанавливают в специальное приспособление, позволяющее создавать прижимное усилие от 10,0 до 12,5 Н, или на него монтируют центрированный по оси индептора груз массой от 1,00 до 1,25 кг.

Допускается твердомер нагружать вручную.

3.3, 3.4. (Измененная редакция, Изм. № 4).

3.5. Отсчет значения твердости производят по шкале прибора по истечении (3  ) с с момента прижатия прибора к образцу.

) с с момента прижатия прибора к образцу.

3.6. Для образцов, у которых наблюдается дальнейшее отчетливое погружение индептора, показатель отсчитывают по истечении (15 ± 1) с, что оговаривают в нормативно-технической документации на резины, резиновые изделия и методы их испытаний.

3.7. Исключен, Изм. № 3).

3.8. Твердость измеряют не менее, чем в трех точках в разных местах образца.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. За результат испытания принимают среднее арифметическое всех измерений, округленное до целого числа.

Допускаемое отклонение каждого измерения от среднего арифметического значения не должно превышать ± 3 единицы.

4.2. Несопоставимыми являются результаты, полученные при испытании:

образцов, изготовленных разными способами;

образцов разной толщины;

образцов, состоящих из разного числа слоев;

образцов и изделий при отсчете показателя через 3 и 15 с.

(Измененная редакция, Изм. № 3).

4.3. Результаты испытаний оформляют протоколом, в котором указывают:

обозначение резины или резинового изделия;

толщину образца; способ изготовления образца;

результат каждого измерения твердости в единицах Шора А и ее среднее арифметическое значение; дату испытания;

обозначение настоящего стандарта.

(Измененная редакция, Изм. № 3, 4).

Разд. 4. (Измененная редакция, Изм. № 1).

5. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

5.1. Помещение для испытаний должно быть оборудовано приточно-вытяжной вентиляцией и соответствовать требованиям ГОСТ 12.1.004-85 и ГОСТ 12.1.005-88 .

5.2. При подготовке и проведении испытаний должно соблюдаться правила пожарной безопасности промышленных предприятий, утвержденные ГУПО МВД СССР и ГОСТ 12.3.002-75 .

5.3. Аппаратура должна соответствовать требованиям ГОСТ 12.1.019-79 и ГОСТ 12.1.030-81 .

Разд. 5. (Введен дополнительно, Изм. № 4).

1. РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

Л. А. Вишницкая, Л. П. Федюкина, Б. Ф. Кришталь, В. Д. Сокольская, Р.К. Гольнева, О. Н. Беззаботнова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 21.01. № 115.

3. Стандарт содержит все требования СТ СЭВ 1198-78

4. ВЗАМЕН ГОСТ 263-53

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Источник: znaytovar.ru

Твердость по Шору. Метод и шкала Шора

Способность сопротивляться проникновению в поверхностные слои другого тела. Таково определение твердости .

Но, как это определение определить, в каких цифрах зафиксировать? Над этим бились сотни ученых. Около 10-ти из них создали универсальные шкалы твердости .

Они направлены на разные материалы, разнятся в нюансах измерений. Одна из таких шкал – твердость по Шору.

Кем он был, и как подошел к вопросу сопротивления одних материалов другим, расскажем далее.

Измерение твердости по Шору

Шора звали Альбертом. Он был американским промышленником, жил в 20-ом веке. Шкалу твердости разработал, дабы облегчить свой труд и сделать предприятие успешным.

Завод производил низкомодульные материалы. Их характеризует малая продольная упругость. Это приводит к высокой эластичности, даже при комнатных температурах.

Таковы полимеры, продукты вулканизации, каучуки, некоторые пластмассы. Для них-то и создан метод Шора.

Твердость материалов по Шору – эмпирический метод. Это значит, что он опытный, направлен на изучение фактов, наблюдение.

Показатель получается «оторванным». Нет его связи с фундаментальными характеристиками испытуемого образца.

Зато, его твердость влияет на эксплуатационные параметры. Так, твердость резины по Шору интересует, к примеру, автомобилистов.

Они ориентируются на шкалу , покупая покрышки. Стандарт их твердости – от 50-ти до 75-ти единиц Шора. Чем мягче резина, тем лучше ее сцепление с дорогой.

Однако, податливость материала приводит к его скорейшему изнашиванию, нагреву. Мягкая резина шумная и быстро теряет форму.

Число Шора позволяет подобрать идеальные покрышки для конкретных условий и потребностей.

Только вот, указывают показатель шкалы на своих покрышках всего около 30% производителей. Наличие заметки указывает на ответственный подход к делу и качество товара.

Проблемы в определении твердости по Шору нет. Было бы желание. Прибор для опытов прост, как и схема их проведения.

Единственный минус – приличный разброс значений результатов. Но, более удобного метода, пока, не придумано. Перейдем от теории к практике?

Принцип измерения по Шору

Прибор твердости Шору пришлось разработать самому. Это произошло в 1920-ых. Называется аппарат дюрометром.

У него есть опорная площадка с отверстием по центру, индентор, то есть вдавливатель, и калиброванная пружина, прилагающая к нему определенную силу.

Последний элемент машины – индикатор. Он определяет степень выдвижения «носика» индентора за пределы опорной поверхности.

Измерительных шкал у прибора несколько. Основных две, это A и D. Разбивка необходима для точности опытов, ведь испытуемыми становятся материалы с разной твердостью . Мягкие проверяют по шкале А, а более упругие – по D.

Измерение твердости по Шору требует внимания к внешним условиям. Часть полимеров реагируют, к примеру, на влажность воздуха, или размягчаются под воздействием прямых солнечных лучей.

Нужно исключить факторы, влияющие на параметры материала. Для этого есть стандарты ISO.

Требования предъявляются и к толщине испытуемого образца. Она не должна быть меньше 6-ти миллиметров.

Ширина материала должна позволять сделать отступ от любого из краев минимум в 12 миллиметров. Важна и гладкость испытуемого.

Шероховатые материалы могут неплотно прилегать к опорной поверхности, что искажает результаты измерений.

Чтобы определить, к примеру, твердость полиуретана по Шору, дюрометр устанавливают вертикально. «Носик» индентора, при этом, должен отстоять от края образца на те самые 12 миллиметров.

Прижать опорную поверхность к образцу нужно как можно быстрее, без толчка, держа параллель между плоскостями.

Остается приложить к опорной поверхности давление, обеспечивающее надежный контакт с испытуемым материалом. Для этого используют груз. Но, допускается и ручной жим.

Мгновенное измерение проводят за 1 секунду. Однако, обычно, показатели снимают через 15 секунд. Для верности, проводят 5 замеров в разных местах поверхности.

Среднее значение – и есть число твердости. Оно может быть от 0-ля до 100-та. Такова шкала твердости Шора. Попробуем применить измерения не только при выборе автомобильных покрышек.

Применение измерения по Шору

Твердость по Шору – таблица, способная указать на нюансы использования товаров. Так, если показатель ластика равен 20-ти единицам, значит, он художественный.

Творцам нужны мягкие резинки , не портящие бумагу для рисования, способные деликатно растушевывать, к примеру, карандашные наброски.

Для канцелярских же целей, школы, или офиса, лучше подходят ластики с твердостью около 50-ти единиц Шора.

Покупая герметик для строительства, работ по дому, важно знать, легко ли будет его вскрыть. К примеру, фиксировали некоторые швы в ванной.

Если герметик потемнеет, или потрескается, его придется выскабливать. Это сложнее, чем вычистить обычную затирку. Чем мягче и податливее герметик, тем проще будет его, так скажем, демонтаж.

У герметика твердость по Шору должна лежать в пределах 10-25 единиц. Иначе, товар не качественный.

Для велосипедных камер приемлемые единицы твердости по Шору гораздо меньше, чем для автомобильных покрышек. Для велика достаточно показателя в 30 баллов.

В разрез идут колеса скейтбордов. Даже у мягких вариаций должно быть 75 единиц.

Для жестких колес скейтборда показатель, и вовсе, равен рекомендациям к цельнолитым шинам вилочных автопогрузчиков – 95-98 единиц.

Для сравнения, пластик строительных касок для защиты во время работ гарантирует лишь 75 баллов.

Приобретение некачественного головного убора с твердостью по Шору этак в 40-60 может стоит жизни.

Какие материалы измеряются на твердость по Шору

Из вышесказанного понятно, что твердость по Шору – ГОСТ, действующий для силикона , каучука , эбонита, пластика, резины .

Нормы, кстати, установлены еще Государственным Комитетом СССР. В первую очередь определили рамки для резины . ГОСТ получил код 263-75.

Исследования проводили в Министерстве Нефтеперерабатывающей промышленности. Стандарт утвержден 21-го января 1975-го года, несколько раз корректировался.

Измерять по Шору можно и металлические поверхности. Однако, в этом случае смотрят не на глубину погружения «носика» индентора, а на высоту отскока бойка.

По сути, это отдельный метод и отдельная шкала. Однако, они тоже разработаны Шором в параллель с таблицей для низкомодульных материалов.

В промышленности к методу отскока прибегают редко. Есть шкалы, позволяющие измерить показатель твердости металлических изделий более точно, к примеру, схема Роквелла.

Перечень материалов, «подвластных» дюрометрам Шора, не дает полного представления о продукции, твердость которой, как говориться, имеет значение.

Так, по шкале американского промышленника измеряют даже податливость бинтов Мартенса. Их используют для фиксации шин.

Так медики называют предметы, удерживающие кости в физиологически верном положении. По сути, шиной может служить даже доска, примотанная к сломанной голени, или бедру.

От качества бинта зависит надежность фиксации. Слишком мягкая резина будет излишне податливой, а твердая способна перетянуть кровеносные сосуды.

Так что, показатель Шора может пригодиться в самых неожиданных местах и ситуациях.

Источник: tvoi-uvelirr.ru

Что такое твердость по Шору полиуретана?

Твердость – это способность оказывать сопротивление внедрению в поверхностные слои другого более упругого тела – индентора. Чтобы выразить эту величину в числовых значениях, необходимо было создать шкалу твердости. Над этим вопросом работало немало ученых. В итоге было создано около десяти универсальных шкал. Каждая имеет свои особенности, предназначена для определенных материалов, выражается в собственных значениях. Одна из них – шкала Шора.

Измерение твердости методом Шора

Альберт Шор жил в двадцатом столетии. Он был промышленником, его предприятие производило низкомодульные материалы. Это вещества, обладающие малой продольной упругостью. При таких характеристиках они являются эластичными без значительного повышения температуры, достаточно даже комнатных показателей. Такими свойствами обладают полимеры, каучуки и продукты его вулканизации, часть разновидностей пластмассы. Таким образом, шкалу твердости Альбер Шор разработал из-за производственной необходимости. Она помогала облегчить труд и сделать его предприятие успешнее. И этот способ идеально подходит для определения твердости полиуретана.  Метод Шора – эмпирический. Это означает, что он связан с наблюдениями, проведением опытов, получением выводов на основе восприятия результатов. Показатели, выявленные по этому методу, невозможно точно перевести в другие известные величины твердости, из-за этого шкала Шора является не связанной с фундаментальными характеристиками испытываемого материала.

Метод Шора – эмпирический. Это означает, что он связан с наблюдениями, проведением опытов, получением выводов на основе восприятия результатов. Показатели, выявленные по этому методу, невозможно точно перевести в другие известные величины твердости, из-за этого шкала Шора является не связанной с фундаментальными характеристиками испытываемого материала.

Но при этом показатели, получаемые с помощью прибора Шора, имеют высокое практическое значение. Их использование широко распространено в различных отраслях. К примеру, автомобилистов интересует твердость по Шору резины, используемой для изготовления покрышек. Оптимальные показатели варьируются от 50 до 75. Чем мягче резина, тем лучше она сцепляется с дорогой. Однако чрезмерно мягкие образцы имеют малый срок службы, так как быстро истираются. А еще слишком мягкие шины больше шумят. Учитывая условия эксплуатации, можно подобрать подходящие по твердости шины, используя число Шора.

К сожалению, не каждый производитель покрышек указывает твердость, хотя определить ее совсем не сложно. Наличие отметки говорит об ответственном подходе к производству и отличных показателях качества.

Метод больше всего подходит для достаточно мягких материалов. Измерять твердость полиуретана по Шору удобно и быстро.

Как измеряется твердость полиуретана по Шору

Определение твердости дюрометром

Прибор для измерения показателей был создан самим Шором еще в 1920 году. Название его – дюрометр. Он состоит из опорной площадки с отверстием посередине, стержня-индентора и упругой пружины, прилагающей к стержню некоторую силу. Также дюрометр снабжен индикатором, показывающим, насколько носик индентора выдвигается за границы опорной поверхности.

Прибор для измерения показателей был создан самим Шором еще в 1920 году. Название его – дюрометр. Он состоит из опорной площадки с отверстием посередине, стержня-индентора и упругой пружины, прилагающей к стержню некоторую силу. Также дюрометр снабжен индикатором, показывающим, насколько носик индентора выдвигается за границы опорной поверхности.

Существует несколько шкал твердости. Чаще всего применяются A и D. Разные шкалы необходимы для большей точности, ведь измерения проводятся для различных материалов. Шкала A оптимальна для мягких, а D подходит для более упругих.

Также использование этого метода требует учета условий окружающей среды. Перед тем, как определить твердость изделий из полиуретана, важно отметить влажность среды, температуру, наличие прямого солнечного излучения. Для истинных показателей следуют исключить факторы, искажающие результаты. Помочь в этом могут стандарты ISO.

Также существуют особые требования к виду образца для испытаний. Толщина его должна превышать 6 мм. Ширина же должна быть такой, чтобы до каждого из краев при измерении оставалось не менее 12 мм. Образец должен быть гладким, так как шероховатая текстура приводит к получению искаженных результатов.

Метод определения твердости

Чтобы определить твердость материала, дюрометр устанавливается вертикально, от носика индентора до любого из краев должно оставаться не меньше 1,2 см. Опорная панель быстро, но без толчка прижимается к поверхности образца. При этом необходимо сохранять параллель между плоскостями. Давление может оказываться с помощью специального груза или же ручным жимом.

При мгновенных измерениях показатели снимают через 1 секунду. Но чаще выдерживают интервал в 15 секунд. Для большей точности измерения проводятся пять раз на различных участках образца. Из полученных значений высчитывается среднее арифметическое. Результат может быть от нуля до ста. Это и есть показатель твердости полиуретана по таблице Шора.

Где применяются показатели твердости по Шору

Области применения показателей, полученных методом Альберта Шора, разнообразны. Так, художники, выбирая ластики, отдадут предпочтение изделиям с маркировкой 20, а не 50. Для творчества больше подходят мягкие резинки, позволяющие деликатно поправить рисунок или растушевать карандаш. А вот в школе, офисе актуальнее резинки более упругие. Там цель – бесследно стереть недочеты.

Важны показатели упругости у герметика. Так, в случае, если его придется вскрывать, например, из-за того, что он потемнел, потрескался, более низкие показатели твердости окажутся выгоднее. Мягкий герметик удобнее демонтировать. Оптимальные показатели 10-25. Большие величины говорят о низком качестве герметика.

Твердость покрышек для велосипедов, конечно, должна быть ниже, чем для автомобильных колес. Но все же минимальные показатели около 30. А вот для скейтбордов необходимы твердые колеса. Минимальный порог – 75, а если нужны жесткие колеса, то отметка должна быть в районе 95, что схоже с требованиями к твердости шин вилочных погрузчиков.

Даже выбирая каски для рабочих строительной площадки, важно учитывать показатели твердости. Минимальные показатели – 75 единиц. Использовать защитные головные уборы из более мягкого пластика, с показателями 40-60, опасно для жизни и здоровья.

Твердость каких материалов измеряется c помощью шкалы Шора

Показатели твердости по этому методу являются государственными стандартами для таких материалов, как резина, каучук, эбонит, силикон, пластик, полиуретан. Впервые подобные нормы были утверждены для резины. Стандарт появился еще в 1975 году, после чего неоднократно корректировался.

Измерять методом Шора можно и твердость металлических изделий. Но технология при этом немного другая. При измерении твердости заведомо жестких материалов отслеживают не глубину погружения индентора, а высоту отскока носика. Для показателей, получаемых методом отскока, также есть отдельная шкала. Но в промышленности чаще применяются другие более точные способы определения.

Несмотря на это, места и ситуации, где используется метод Шора, очень разнообразны и порой неожиданны. Так, на показатели твердости обращают внимание медики, когда подбирают специальные резиновые бинты для фиксации шин. Последние необходимы при оказании помощи после травмы костей. Слишком мягкие бинты не могут достаточно качественно фиксировать шину, а слишком жесткие могут пережать сосуды и нарушить кровоток.

Таким образом, метод, изобретенный американским промышленником еще в прошлом веке, до сих пор актуален во многих областях благодаря объективности и доступности применения.

Источник: polimertechprom.com